Sıcak Damgalama Teknolojisi'ne Giriş

Sıcak Damgalama Nedir?

Sıcak damgalama teknolojisi, metalik veya boyalı bir folyoyu ısı ve basınç yoluyla bir alt malzeme üzerine uygulamak için kullanılan ileri bir baskı işlemidir. Bu yöntem, termal transfer ve yapışkanlık prensiplerine dayanır, burada ısılandırılmış oyuklu bir kalıp veya kalıbın damga folyosunu materyal yüzeyine bastırmasıyla gerçekleşir. Folyo yalnızca damganın dokunduğu yerlere yapışır, bu da hassas ve dekoratif tasarımlara izin verir. Sıcak damgalama, görsel çekiciliği artırmak için ambalajda yaygın olarak kullanılır, otomotiv sektöründe marka tanıtımları ve parça işaretlemeleri için, elektronik sanayinde ise bileşenleri etiketlemek ve dekor etmek için uygulanır.

Yaygın endüstriyel uygulamalar

Isı damgalama, özellikle etiket ve ambalaj üretiminde birçok endüstriyel uygulamada değerli bir araç olmaktadır. Bu teknolojinin dayanıklılık sağlama ve görsel olarak çekici bir bitiş sunma yeteneği, marka ve ürün sunumunda popüler bir seçim haline使其成为品牌和产品展示中广受欢迎的选择. Otomotiv endüstrisinde, ısı damgalama, parçaları işaretlemek ve brandalamak için kritik öneme sahiptir; bu da dayanıklı emblemler ve bilgi etiketleri sağlar. Elektronikte ise, bileşen tanımlaması ve brandalaması için kullanılır, böylece çeşitli elektronik parçalardaki önemli bilgiler okunabilir ve uzun süreli hale gelir.

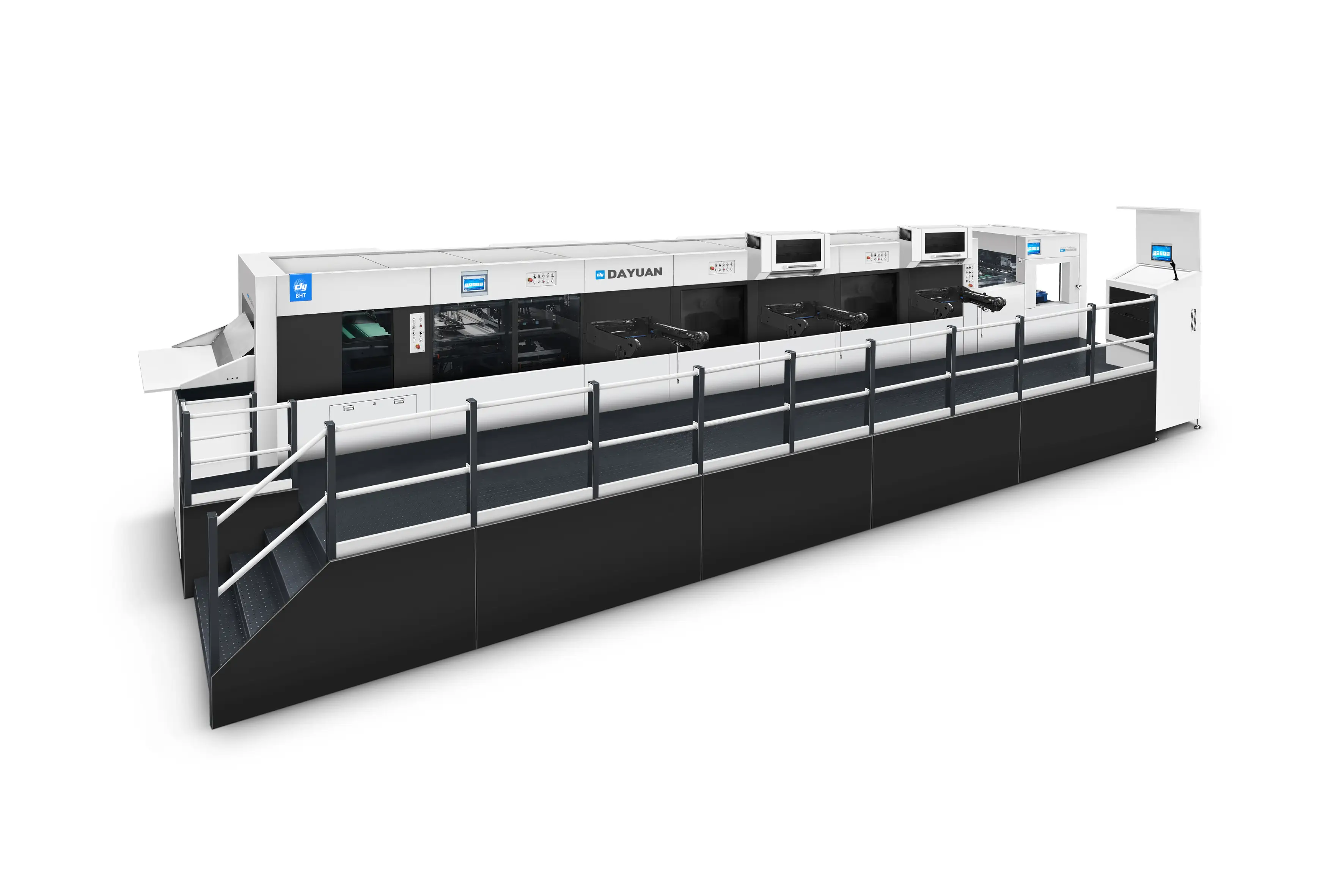

Bir Sıcak damgalama makinesi

Isıtma Plakası ve Sıcaklık Kontrolü

Isı tablosu, hassas termal enerji yönetimi sağlayarak sıcak damgalama sürecinde öncelikli bir rol oynar. Yüksek kaliteli folo uygulaması için gerekli olan ısıyı sürekli bir şekilde aktarmaktan sorumludur. Gelişmiş sıcaklık kontrol sistemleri, modern makinelerde farklı damga işlerinde tutarlı termal dağıtım sağlamak için entegre edilmiştir ve hem verimliliği hem de ürün kalitesini artırmıştır. Bu sistemler ayrıca, makine operatörlerinin korunmasını sağlamak için aşırı ısınmayı ve potansiyel yangın tehlikesini önlemek amacıyla güvenlik özelliklerine sahiptir.

Damga Matları: Bronz, Magnezyum ve Silikon

Damga matları, sıcak damgalanan tasarımların son kalitesini belirleyen kritik bileşenlerdir ve doğru malzemeleri seçmek, performansı ve dayanıklılığı önemli ölçüde etkileyebilir. Üç yaygın mat türü arasında bronz, magnezyum ve silikon bulunur; her biri benzersiz özelliklere sahiptir:

- Bronz Mats : Dayanıklılıklarıyla bilinir, brass matraqları giye giye kullanımlarına dayanabilme kapasiteleri nedeniyle genellikle yüksek hacimli üretimlerde kullanılır.

- Magnesium Matraqları : Bu hafif ağırlıklı matraqlar kolayca okaşılabilir ve hızlı ısınır, bu da onları kısa seriler için ideal hale getirir ancak yüksek hacimli uygulamalar için daha az uygun hale getirir.

- Silikon Matraqları : Detaylı tasarımlar için tercih edilir, silikon esneklik sunar ve genellikle daha yumuşak malzemelerle ilgili yerlerde kullanılır.

Uygun matraq malzemesi seçmek, optimal sonuçlar elde etmek için uygulama gereksinimlerini göz önünde bulundurmayı içerir.

Foil Yapı: Serbest Bırakma, Renk ve Yapıştırıcı Katmanları

Foil yapıları, sıcak damgalamanın estetik ve fonksiyonel yönlerine katkıda bulunan birden fazla katmandan oluşur. Katmanlar genellikle bir serbest bırakma katmanı, renk katmanı ve yapıştırıcı katmanı içerir. Serbest bırakma katmanı, uygulama sırasında damga kalıbından temiz bir şekilde ayrılmasını sağlarken, renk katmanı istenen metalik veya boyalı bitişimi sağlar. Yapıştırıcı katman, tasarının kalitesini ve dayanıklılığını sağlamak için malzeme üzerine güvenli bir şekilde bağlanmasına yardımcı olur. Bu katmanların formülü, son görsel sonucu belirler ve istenen estetik etkileri elde etmek için önemli hale gelir.

Basınç Sistemi ve Hassas Mekanizmalar

Bir sıcak damgalama makinesindeki basınç sistemi, etkili foli transferini ve damgalama doğruluğunu sağlamak için çok önemlidir. Hassasiyet mekanizmaları, bu süreci geliştirmek için evrimleşmiştir ve çeşitli boyutlar ve şekillerde tam ve tutarlı uygulama imkanı sunar. Son gelişmeler, makinelerin daha verimli hale gelmesine yardımcı olmuştur ve hem üretim hızını hem de ürün kalitesini artırmıştır. Basınç mekanizmalarını iyileştirerek üreticiler, damgalama süreci üzerinde daha sıkı kontrol elde edebilir, bu da malzeme kaybının azaltılmasına ve nihai ürünlerdeki tutarlılığın artırılmasına yol açar ÜRÜNLER . Bu hassasiyet, yüksek hacimli üretim ortamlarında sert kalite kontrolünü korumak için temeldir.

Adım Adım Sıcak Damgalama Süreci

Adım 1: Foliyi Etkinleştirmek İçin Matyu Isıtma

Matrisi ısıtmak, sıcak damgalama işleminin kritik ilk adımıdır ve folyoğun aktifleştirilmesini sağlar. Sıcaklık ayarları dikkatlice düzenlenmelidir çünkü farklılıklar nihai ürünün kalitesini önemli ölçüde etkileyebilir. Örneğin, çok düşük bir sıcaklık folyoğun tam transfer edilmesini engelleyebilirken, fazla yüksek sıcaklık alt malzemeye zarar verebilir. Belirli örnekler gösteriyor ki, kullanılan malzemeye bağlı olarak yaklaşık 250°F ila 400°F arasında bir sıcaklık korunması genellikle en iyi sonuçları vermektedir. Bu sürecinin zamanlama kısmı da önemlidir; hızlı ısıtma termal şok yol açabilirken, yavaş ısıtma verimli olmayan üretim sürelerine neden olabilir.

Adım 2: Folyo ve Alt Malzeme Hizalaması

Foil ve tabakanın hizalanması, başarılı bir transfer elde etmek için kritik bir fazedir. Doğru hizalama, görsel veya tasarımın yanlış konumlanmadan doğru şekilde aktarılmasını sağlar. Kılavuz railyer ve lazer sistemleri gibi teknolojik yardımcı araçlar, özellikle karmaşık tasarımlarda hassasiyeti artırmada önemli rol oynar. Bu teknolojik ilerlemeler rağmen, tabaka eğriliği veya karmaşık desenler gibi zorluklar hizalamayı zorlaştırabilir ve transferin en yüksek kalitede yapılabilmesi için becerikli elleme ayarları gerektirebilir.

Adım 3: Transfer İçin Basınç Uygulama

Hizalama sonrası,箔'ün alt tabaka üzerine aktarılmasını kolaylaştırmak için baskı uygulamak bir sonraki adımdır. Basınç uygulamasının doğru olması, foil ve malzeme arasındaki güçlü bir tutunma sağlamak için vitaldir. Araştırmalar, optimal basınç ayarlarının alt tabaka malzemesine göre değiştiğini göstermektedir; örneğin, daha yumuşak malzemeler hasarFORMATIONENGIDEN daha düşük bir basıncı gerektirebilir. Veriler, düzensiz tutunma gibi basınçla ilgili yaygın defektlerin memnuniyetsiz sonuçlara yol açabileceğini gösteriyor, bu da hassas kalibrasyonun gerekliliğini vurguluyor.

Adım 4: Kalıcı Zaman ve Foil Serbest Bırakma

Dwell zamanı, ısıtılmış matrisin alt malzemeyle temas olduğu süre, sıcak damgalama sürecinde kritik bir rol oynar. Bu süreç, folyonun tamamen aktarılmasını sağlar ve bu nedenle dikkatle yönetilmelidir. Dwell zamanındaki değişiklikler, son çıktının kalitesini etkileyebilir—daha kısa bir dwell zamanı eksik olan resimler bırakabilirken, daha uzun zamanlar substrate'in hasar görmesine veya aşırı ısınmasına neden olabilir. İşçilerin malzeme fazlalığını minimize etmek ve folyonun tamamen serbest bırakılmasını sağlamak için deneyimsel verilere ve malzeme özelliklerine göre dwell zamanını ayarlamaları gerekir, böylece malzeme fazlalığı en aza indirilmiş bir şekilde yüksek kaliteli bir bitiş sağlanır.

Sıcak Damgalama ile Uyumlu Malzemeler

Tanıtım Ürünleri için Kağıt ve Karton

Isı damgalama, kağıt ve karton malzemelerde oldukça etkilidir ve dikkat çeken tanıtım ürünleri oluşturmak için idealdir. Teknik, broşürler, iş kartları ve ambalaj gibi pazarlama materyallerinin görsel çekiciliğini, metali veya holografik bitişler ekleyerek artırmaya imkan tanır. Kağıtın farklı ağırlıkları ve türleri sonuçlara önemli ölçüde etki edebilir; örneğin, daha ağır karton genellikle foilyi daha iyi tutarken, dokulu kağıtlar mükemmel bir transferi sağlamak için daha hassas basınç uygulaması gerektirebilir. Başarılı kampanyalar, tüketici dikkatini çekmek ve marka imajını yükseltmek için ısı damgalanan ürünlerin cazibesinden sık sık yararlanır.

Elektronik ve Tıp Cihazları İçin Plastikler

Isı damgalama, dayanıklılığı ve görsel çekiciliği nedeniyle elektronik ve tıp cihazı sanaylerinde plastikleri işaretlemek ve dekor etmek için artan şekilde kullanılmaktadır. ABS, polikarbonat ve polipropilen gibi çeşitli plastikler, sıcak damgalama sürecine iyi yanıt verir ve düzenli kullanım ve temizlikten geçebilen güçlü ve işlevsel tasarımlar oluşturur. UL ve ISO gibi sektör standartları, bu alanlarda sıcak damgalamanın uygulanmasını yöneterek uyumluluğu ve güvenliği sağlar. Bu teknik, ürün bradingini ve kişiselleştirmeyi geliştirdiği bilinir ve elektronik ve tıp cihazlarının dayanıklılığını azaltmadan kalıcı bir işaretleme çözümü sunar.

Deri ve Dokuma Lüks Ürünler İçin

Deri ve kumaş, lüks ürünlerin estetiğini ve markalaşmasını artırmaya olanak tanıdığı için sıcak damgalama tekniği ile popüler alt yapılardır. Bu yöntem, markalara logosunu eklemek, ürün ayrıntılarını belirtmek ve görsel olarak çekici bir şekilde dekoratif elemanlar eklemek için bir yol sağlar. Denetimli sıcaklık ve basınç uygulaması gibi teknikler, hassas malzemeleri hasar etmemek ve sıcak damgalanan tasarımın kalitesini sağlamak için çok önemlidir. Lüks markalar, elbiseler, cüzdanlar ve çantalar gibi ürünlerini farklılaştırmak için ince tasarımı olan sıcak damgalamayı sıklıkla kullanır.

Sıcak Damgalama Makineleri Kullanmanın Avantajları

Dayanıklı, Sökmeyen Bitişler

Isı damgalama makineleri, dayanıklılıkları ve solmayan özelliklerinden dolayı ünlü bitişler oluşturur. Bu bitişler, görüntülerin malzeme tabanelerine termal olarak birleştirildiği benzersiz bir süreç aracılığıyla elde edilir, bu da yıllarca maruz kalınmadan bozulmalarını önler. İstatistikler, bu ünün daha da güçlendiğini gösteriyor; ısı-damgalanan ürünlerin diğer yöntemlerle işlenen ürünlerden %50 daha uzun süre parlaklıklarını koruyabildikleri belirtiliyor. Bu özellik, uzun ömürlülük önemli olan uygulamalar için ideal kılan特性olarak kabul edilir, örneğin sert hava koşullarında dayanıklı yüzeylere ihtiyaç duyan ve okunabilirliğini korumalı olan açık hava afişleri gibi.

Yüksek Kaliteli Estetik Çekim

Isı damgalama, metalik ve canlı foiller uygulayarak ürünlerin görsel çekiciliğini büyük ölçüde artırır ve yüksek kalite bitiş sunar. Bu yöntem, estetik kalite'nin önemi büyük olan lüks eşya veya ödüller gibi sektörlerde özellikle tercih edilir; burada dikkat çeken tasarımlar pazar çekiciliği için kritiktir. Tasarımçılar sıklıkla ısı damgalamanın etkisini övgüyle anarlar ve bunun yaratıcılarılarına eşsiz bir dereceye kadar sofistike ve çekici bir görünüm kazandırdığını, tüketicinin algısını ve talebi pozitif olarak etkilediğini belirtirler.

Marka ve Güvenlik İçin Özelleştirme

Isı damgalamanın özelleştirilebilir doğası, markalaştırma ve güvenlik için benzersiz fırsatlar sunar. Markalar, ürün görünürlüklerini artırmak ve kimliklerini geliştirmek için bu özelliği kullanarak özel tasarımlar oluştururlar. Ayrıca, ısı damgalama, sahte ürünleri önlemeye yönelik önlemlerde temel bir rol oynar ve hologramlar veya zor kopyalanabilir özel marka sembolleri gibi farklı işaretlerle güvenli paketlemeyi güçlendirir. Bu özelliklerin başarılı entegrasyonu, birçok markanın ürünlerini korumak ve pazar konumlarını güçlendirmek için ısı damgalamayı güvenilir bir yöntem olarak benimsemesine neden olmuştur.

Sıkça Sorulan Sorular

Isı damgalamada hangi malzemeler kullanılabilir?

Isı damgalama, kağıt, karton, ABS ve polikarbonat gibi plastikler, deri ve kumaş gibi dokular dahil olmak üzere çeşitli malzemelere uygulanabilir. Bu malzemelerden her biri, ısı damgalama sürecini etkileyen benzersiz özelliklere sahiptir.

Isı damgalama teknolojisinin yaygın uygulamaları nelerdir?

Isı damgalama, paketleme endüstrisinde etiketler ve markalar için, otomotiv sektöründe parça işaretlemesi için ve elektronik endüstrisinde bileşenleri etiketlemek için yaygın olarak kullanılır. Ayrıca lüks ürünlerde dekoratif tasarımlar eklemek için yaygın olarak tercih edilir.

Isı damgalama makineleri için teknoloji nasıl gelişti?

Isı damgalama makineleri, manuel sistemlerden otomatik sistemlere kadar önemli ölçüde gelişti ve ileri düzeyde sıcaklık ve basınç kontrolleri entegre edildi. Bu geliştirmeler, ısı damgalama teknolojisinin verimliliğini, kesinliğini ve uygulama alanlarını artırdı.

Eğri yüzeylerde ısı damgalama ile ilgili bazı zorluklar nelerdir?

Eğri yüzeylerle ilgili zorluklar, düzgün basınç elde etmek ve folo distorsiyonunu önlemek içerir. Esnek matlar gibi teknolojik ilerlemeler bu sorunları çözmeye yardımcı olur ve böylece bu tür yüzeylerde başarılı bir şekilde ısı damgalama yapmayı mümkün kılar.