Введение в технологию горячего тиснения

Что такое горячее тиснение?

Технология горячего тиснения — это передовой процесс нанесения металлической или пигментированной фольги на субстрат через тепло и давление. Этот метод основывается на принципах термического переноса и адгезии, где нагретая гравированная форма или матрица нажимает фольгу для тиснения на поверхность материала. Фольга прикрепляется только там, где касается штамп, что позволяет создавать точные и декоративные дизайны. Горячее тиснение широко используется во многих отраслях, включая упаковку, где оно повышает визуальную привлекательность, автомобилестроение для брендинга и маркировки деталей, а также электронную промышленность для маркировки и декорирования компонентов.

Общепромышленное применение

Термопечать оказывается бесценной во многих промышленных применениях, особенно в производстве этикеток и упаковки. Возможность этой технологии обеспечивать долговечность и привлекательный внешний вид делает её популярным выбором для представления бренда и продукта. В автомобильной промышленности термопечать играет ключевую роль в брендировании и маркировке деталей, предоставляя долговечные эмблемы и информационные ярлыки. В электронике она используется для идентификации компонентов и брендирования, гарантируя, что важная информация читается и длительное время сохраняется на различных электронных частях.

Ключевые компоненты машины для горячего штамповки

Нагревательная пластина и контроль температуры

Нагревательная пластина играет ключевую роль в процессе горячего тиснения, обеспечивая точное управление тепловой энергией. Она отвечает за равномерный перенос тепла, что необходимо для качественного нанесения фольги. Системы передового управления температурой стали неотъемлемой частью современного оборудования, позволяя поддерживать равномерное распределение тепла при различных работах по тиснению, что повышает как эффективность, так и качество продукции. Эти системы также включают функции безопасности для предотвращения перегрева и возможных возгораний, обеспечивая защиту операторов машин.

Штампы: латунь, магний и силикон

Штампы являются важнейшими компонентами, определяющими конечное качество горячего тиснения, и выбор правильных материалов может значительно повлиять на производительность и долговечность. Три распространенных типа штампов включают латунь, магний и силикон, каждый из которых обладает уникальными характеристиками:

- Латунные штампы : Известные своей прочностью, медно-цинковые штампы часто используются в массовом производстве благодаря их устойчивости к износу.

- Штампы из магния : Эти легкие штампы легко гравируются и быстро нагреваются, что делает их идеальными для коротких серий, но менее подходящими для массового производства.

- Силиконовые штампы : Предпочтительны для сложных дизайнов, силикон обеспечивает гибкость и часто используется там, где задействованы мягкие материалы.

Выбор подходящего материала штампа требует учета требований применения для достижения оптимальных результатов.

Структура фольги: слои отрыва, цвета и клея

Структуры фольги состоят из нескольких слоев, которые способствуют эстетическим и функциональным аспектам горячего тиснения. Слои обычно включают от利用您的 слой, цветовой слой и клеевой слой. Отделяющий слой обеспечивает чистое отделение от штампующей формы при нанесении, в то время как цветовой слой предоставляет желаемое металлическое или пигментированное покрытие. Клеевой слой критически важен для надежного крепления к субстрату, гарантируя качество и долговечность дизайна. Формула этих слоев определяет конечный визуальный результат, что делает ее важной для достижения желаемых эстетических эффектов.

Система давления и точные механизмы

Система давления в машине для горячей печати играет ключевую роль в обеспечении эффективного переноса фольги и точности оттиска. Точные механизмы эволюционировали, чтобы улучшить этот процесс, позволяя осуществлять точное и последовательное нанесение на различные размеры и формы. Последние достижения сделали машины более эффективными, улучшив как скорость производства, так и качество продукции. Усовершенствуя механизмы давления, производители могут получить больший контроль над процессом оттиска, что приводит к снижению потери материалов и повышению согласованности конечного продукта Продукты . Эта точность необходима для поддержания строгого контроля качества в условиях массового производства.

Пошаговый процесс горячей печати

Шаг 1: Нагрев матрицы для активации фольги

Нагрев штампа является ключевым первым шагом в процессе горячего тиснения, гарантирующим, что фольга активируется для переноса. Температурные настройки должны быть тщательно регулированы, так как колебания могут значительно повлиять на качество конечного продукта. Например, слишком низкая температура может привести к неполному переносу фольги, а слишком высокая может повредить основу. Конкретные примеры показывают, что поддержание температуры около 250°F до 400°F обычно дает оптимальные результаты в зависимости от используемого материала. Время этого этапа также важно; быстрый нагрев может привести к тепловому удару, а медленный нагрев может привести к неэффективному использованию времени производства.

Шаг 2: Выравнивание фольги и субстрата

Соединение фольги и основы является критическим этапом для успешного переноса. Правильная настройка обеспечивает точное воспроизведение изображения или дизайна без смещений. Технологические средства, такие как направляющие рельсы и лазерные системы, играют важную роль в повышении точности, особенно при сложных дизайнах. Несмотря на эти технологические достижения, проблемы, такие как кривизна основы или сложные узоры, могут усложнить выравнивание, требуя квалифицированных ручных корректировок для обеспечения наивысшего качества переноса.

Шаг 3: Применение давления для переноса

После выравнивания следующим шагом является применение давления для обеспечения переноса фольги на основу. Правильное применение давления критически важно для обеспечения прочного сцепления между фольгой и материалом. Исследования показывают, что оптимальные параметры давления варьируются в зависимости от материала основы; например, более мягкие материалы могут требовать меньшего давления, чтобы избежать повреждений. Данные указывают на то, что распространенные дефекты, связанные с давлением, такие как неравномерное сцепление, могут привести к неудовлетворительным результатам, подчеркивая необходимость точной калибровки.

Шаг 4: Время контакта и отпуск фольги

Время контакта, период, в течение которого нагретая матрица соприкасается с основой, играет ключевую роль в процессе горячего тиснения. Оно обеспечивает полный перенос фольги и, следовательно, должно тщательно контролироваться. Вариации времени контакта могут привести к изменению качества конечного результата — более короткое время контакта может оставить незавершенные изображения, тогда как более длительное может вызвать перегрев и повреждение основы. Для минимизации отходов и достижения полного освобождения фольги операторы должны настраивать время контакта на основе эмпирических данных и характеристик материала, обеспечивая высококачественную отделку с минимальным избытком материала.

Материалы, совместимые с горячим тиснением

Бумага и картон для рекламных изделий

Тиснение фольгой высокоэффективно на бумажных и картонных материалах, что делает его идеальным для создания привлекательных рекламных материалов. Данная техника позволяет улучшить визуальное восприятие маркетинговых материалов, таких как брошюры, визитные карточки и упаковка, добавляя металлические или голографические покрытия. Разные веса и типы бумаги могут значительно влиять на результат; например, более тяжелый картон лучше держит фольгу, тогда как текстурированная бумага может потребовать более точного регулирования давления для обеспечения идеального переноса. Успешные кампании часто используют привлекательность продукции с тиснением, чтобы привлечь внимание потребителей и повысить имидж бренда.

Пластики в электронике и медицинских устройствах

Фольгирование всё чаще используется для маркировки и декорирования пластиков в электронной и медицинской промышленности благодаря своей долговечности и эстетической привлекательности. Различные виды пластиков, такие как АБС, поликарбонат и полипропилен, хорошо реагируют на процесс фольгирования, создавая прочные и функциональные дизайны, которые могут выдерживать регулярное использование и очистку. Отраслевые стандарты, такие как UL и ISO, помогают регулировать применение фольгирования в этих секторах, обеспечивая совместимость и безопасность. Данная техника известна тем, что улучшает брендирование и персонализацию продукции, предлагая постоянное решение для маркировки без ущерба для долговечности электроники и медицинских устройств.

Кожа и ткань для предметов роскоши

Кожа и ткань являются популярными материалами для горячего тиснения благодаря способности этой техники улучшать внешний вид и брэндирование предметов роскоши. Этот метод предоставляет брендам возможность добавлять логотипы, информацию о продукте и декоративные элементы в привлекательной визуальной манере. Техники, такие как управляемая температура и давление, играют ключевую роль для предотвращения повреждений нежных материалов, одновременно гарантируя качество тисненого дизайна. Бренды класса люкс часто используют горячее тиснение для дифференциации своих продуктов, используя сложные дизайны, которые добавляют эксклюзивный штрих к таким предметам, как сумки, кошельки и предметы одежды.

Преимущества использования машин для горячего тиснения

Прочное, устойчивое к выцветанию покрытие

Машины для горячего тиснения создают покрытия, известные своей долговечностью и устойчивостью к выцветанию. Эти покрытия достигаются благодаря уникальному процессу, который термически фиксирует изображения на материалах, гарантируя их стойкость в течение многих лет эксплуатации без ухудшения качества. Статистика еще больше подтверждает эту репутацию, указывая, что изделия с горячим тиснением сохраняют свою яркость на 50% дольше, чем продукты, обработанные другими методами. Эта характеристика делает горячее тиснение идеальным для применений, где важна длительность службы, например, для наружной рекламы, которая требует прочных поверхностей, способных выдерживать суровые погодные условия, сохраняя при этом читаемость.

Высокая эстетическая привлекательность

Тиснение фольгой значительно повышает визуальную привлекательность продуктов, применяя металлические и яркие фольги, которые обеспечивают высококачественную отделку. Этот метод особенно ценится в отраслях, где эстетическое качество имеет первостепенное значение, таких как роскошные товары или награды, где привлекающие внимание дизайны критически важны для рыночной привлекательности. Дизайнеры часто подчеркивают влияние тиснения фольгой, отмечая, что оно придает беспрецедентный уровень изысканности и привлекательности их работам, положительно влияя на восприятие потребителей и спрос.

Настройка для брендинга и безопасности

Настраиваемый характер горячего тиснения предоставляет уникальные возможности для брендинга и безопасности. Бренды используют эту функцию для создания эксклюзивных дизайнов, которые повышают видимость их продукции и идентичность. Кроме того, горячее тиснение играет ключевую роль в антитоварищеских мерах, укрепляя безопасную упаковку с distintными маркерами, такими как голографические изображения или уникальные брендовые эмблемы, которые трудно скопировать. Успешная интеграция этих функций привела к тому, что многие бренды внедрили горячее тиснение как надежный метод для защиты своих продуктов и усиления своей рыночной позиции.

Часто задаваемые вопросы

На какие материалы можно наносить горячее тиснение?

Горячее тиснение может быть применено на различных материалах, включая бумагу, картон, пластик, такие как АВС и поликарбонат, а также текстиль, например кожу и ткань. Каждый из этих материалов обладает уникальными характеристиками, которые влияют на процесс горячего тиснения.

Какие существуют распространенные применения технологии горячего тиснения?

Тиснение фольгой широко применяется в упаковочной промышленности для этикеток и брендинга, в автомобильном секторе для маркировки деталей и в электронной промышленности для маркировки компонентов. Также оно широко используется в сфере роскоши для добавления декоративных дизайнов.

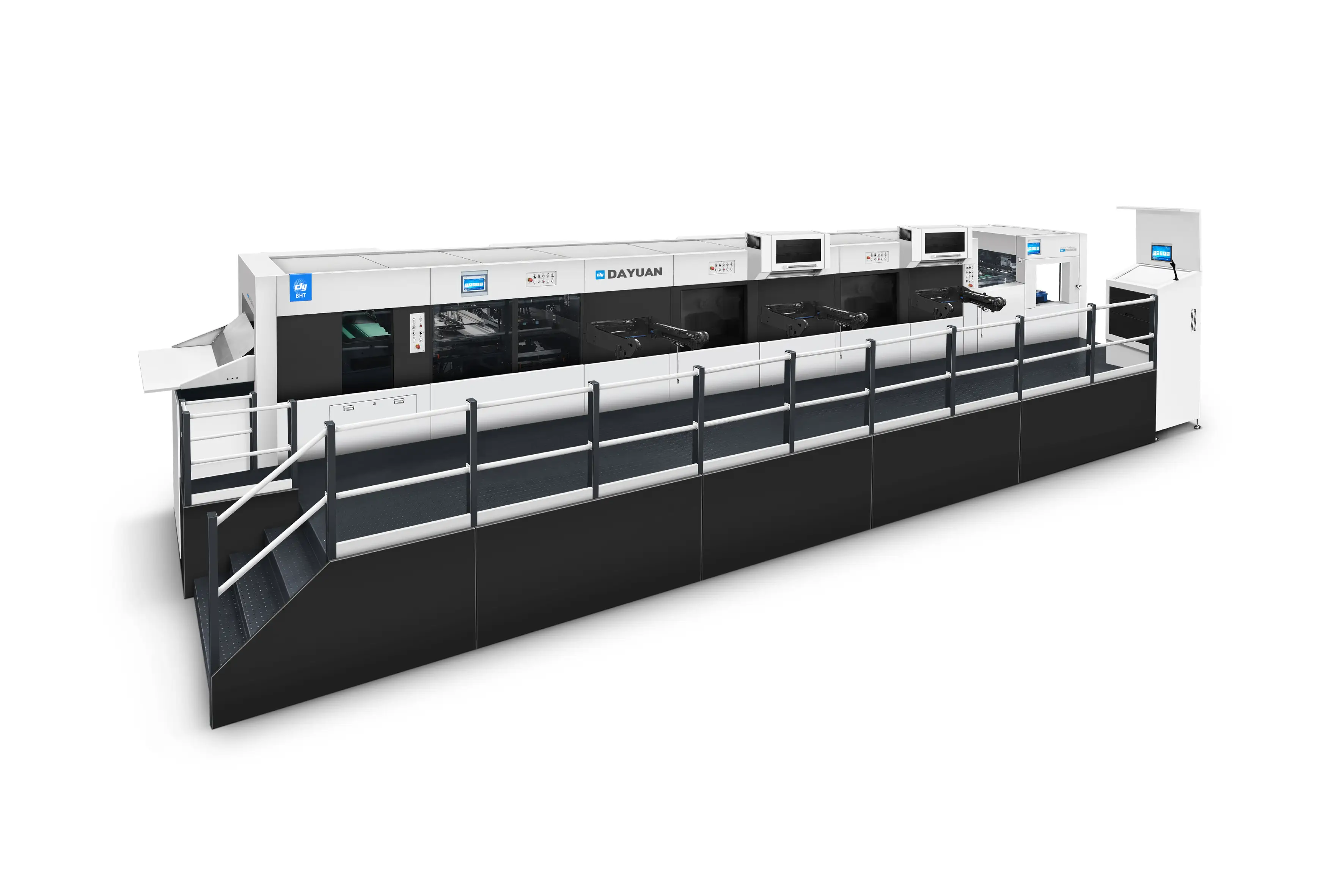

Как развивалась технология машин для тиснения фольгой?

Машины для тиснения фольгой значительно эволюционировали от ручных до автоматизированных систем, включая продвинутые системы контроля температуры и давления. Эти улучшения повысили эффективность, точность и диапазон применения технологии тиснения фольгой.

Какие существуют проблемы при тиснении фольгой на изогнутых поверхностях?

Проблемы с изогнутыми поверхностями включают достижение равномерного давления и предотвращение деформации фольги. Технологические достижения, такие как гибкие штампы, помогают решить эти проблемы, позволяя успешно выполнять тиснение фольгой на таких поверхностях.