Wprowadzenie do technologii gorącego naklejania

Co to jest gorące naklejanie?

Technologia gorącego naklejania to zaawansowany proces drukarski polegający na aplikacji metalicznej lub pigmentowanej folii na podkład za pomocą ciepła i ciśnienia. Ten sposób opiera się na zasadach termicznego przenoszenia i przylegania, gdzie nagrzany wyryty matryca lub formowanie naciska folię do naklejania na powierzchnię materiału. Folia przylega wyłącznie tam, gdzie dotyka pieczątki, co umożliwia precyzyjne i dekoracyjne wzory. Gorące naklejanie znajduje szerokie zastosowanie w różnych branżach, w tym w pakowaniu, gdzie zwiększa atrakcyjność wizualną, w sektorze motoryzacyjnym do markowania i identyfikacji produktów oraz w elektronice do etykietowania i dekorowania elementów.

Typowe zastosowania przemysłowe

Hot stamping okazuje się niewyceniony w wielu zastosowaniach przemysłowych, szczególnie w produkcji etykiet i opakowań. Ta technologia, dzięki swojej zdolności do zapewnienia trwałości i atrakcyjnego wizualnie wykończenia, stała się popularnym rozwiązaniem w prezentacji marki i produktu. W przemyśle samochodowym hot stamping jest kluczowy dla identyfikacji i oznakowywania części, oferując trwałe emblematy i etykiety informacyjne. W elektronice stosowany jest do identyfikacji elementów oraz ich oznakowywania, co gwarantuje, że ważne informacje są czytelne i trwałe na różnych częściach elektronicznych.

Kluczowe elementy Maszyna do gorącego tłoczenia

Płyta grzewcza i kontrola temperatury

Płytka grzejna odgrywa kluczową rolę w procesie termowzorowania, zapewniając precyzyjne zarządzanie energią cieplną. Jest odpowiedzialna za spójne przenoszenie ciepła, co jest niezbędne do wysokiej jakości aplikacji folii. Zaawansowane systemy kontroli temperatury stały się integralnym elementem nowoczesnego sprzętu, umożliwiając spójne rozprowadzanie ciepła w różnych zadaniach wzorowania, co poprawia zarówno wydajność, jak i jakość produktu. Te systemy obejmują również funkcje bezpieczeństwa, które zapobiegają przegrzaniu i potencjalnym zagrożeniom pożarowym, zapewniając ochronę operatorów maszyn.

Matryce do wzorowania: Brąz, Magnez, i Silicon

Matryce do wzorowania są kluczowymi elementami, które określają ostateczną jakość projektów termowzorowanych, a wybór odpowiednich materiałów może znacząco wpłynąć na wydajność i trwałość. Trzy typowe rodzaje matryc to brąz, magnez i silikon, każda z nich oferując unikalne właściwości:

- Matryce z brązu : Znane ze swojej trwałości, umieralne z brązu są często wykorzystywane w produkcjach o dużym obrocie z powodu ich odporności na zużycie.

- Umieralne magnesiowe : Te lekkie umieralne są łatwe do rytowania i szybko się grzeją, co czyni je idealnymi dla krótkich serii, ale mniej odpowiednimi dla produkcji masowej.

- Umieralne sikoniowe : Wybierane dla skomplikowanych wzorów, sikonia oferuje elastyczność i jest często stosowana tam, gdzie zaangażowane są miększe materiały.

Wybór odpowiedniego materiału umieralnego obejmuje rozważenie wymagań aplikacji w celu uzyskania optymalnych wyników.

Struktura folii: warstwy uwolnienia, koloru i kleju

Struktury folii składają się z wielu warstw, które przyczyniają się do aspektów estetycznych i funkcyjnych w otłoczkach termicznych. Warstwy zazwyczaj obejmują warstwę odprysku, warstwę kolorową i warstwę kleju. Warstwa odprysku umożliwia czyste oddzielenie od matrycy podczas aplikacji, podczas gdy warstwa kolorowa zapewnia pożądany efekt metaliczny lub pigmentowany. Warstwa kleju jest kluczowa dla bezpiecznego przyłączenia do podłoża, co gwarantuje jakość i trwałość projektu. Formuła tych warstw określa ostateczny efekt wizualny, co sprawia, że jest to kluczowe dla osiągnięcia pożądanych efektów estetycznych.

System ciśnienia i precyzyjne mechanizmy

System ciśnienia w maszynie do hot stampingu jest kluczowy dla zapewnienia efektywnego przenoszenia folii i dokładności naklejania. Mechanizmy precyzyjne rozwinęły się, aby ulepszyć ten proces, pozwalając na dokładne i spójne stosowanie na różnych rozmiarach i kształtach. Ostatnie innowacje sprawiły, że maszyny stały się bardziej wydajne, poprawiając zarówno prędkość produkcji, jak i jakość produktu. Poprzez doskonalenie mechanizmów ciśnienia, producenci mogą osiągnąć większą kontrolę nad procesem naklejania, co prowadzi do zmniejszenia marnotrawstwa materiału i zwiększonej spójności w ostatecznym produkcie Produkty . Ta precyzja jest kluczowa dla utrzymywania ścisłej kontroli jakości w środowiskach produkcyjnych o dużym obrocie.

Krok po kroku proces hot stampingu

Krok 1: Nagrzanie formy do aktywacji folii

Podgrzanie matrycy jest kluczowym pierwszym krokiem w procesie termosopróbowania, thanks to któremu folia jest aktywowana do przeniesienia. Ustawienia temperatury muszą być starannie regulowane, ponieważ wahania mogą znacząco wpływać na jakość ostatecznego produktu. Na przykład, temperatura zbyt niska może prowadzić do niepełnego przeniesienia folii, podczas gdy zbyt wysoka może spowodować uszkodzenie nośnika. Konkretne przykłady pokazują, że utrzymywanie temperatury około 250°F do 400°F zazwyczaj daje optymalne wyniki w zależności od używanego materiału. Czas trwania tej fazy jest również istotny; szybkie grzanie może prowadzić do szoków termicznych, podczas gdy wolne grzanie może spowodować niewydajność czasową produkcji.

Krok 2: Wyrównywanie folii i nośnika

Dopasowanie folii do podłoża jest kluczowym etapem w osiągnięciu udanego przeniesienia. Poprawne dopasowanie gwarantuje, że obraz lub projekt zostanie dokładniej wciśnięty bez przesunięć. Technologiczne pomocniki, takie jak przewodniki i systemy laserowe, są kluczowe w zwiększaniu precyzji, zwłaszcza w złożonych projektach. Mimo tych postępów technologicznych, wyzwania takie jak zakrzywienie podłoża lub skomplikowane wzory mogą utrudniać dopasowanie, wymagając kwalifikowanych ręcznych dostosowań, aby zapewnić najwyższą jakość przeniesienia.

Krok 3: Stosowanie ciśnienia do przeniesienia

Po wyrównaniu, następnym krokiem jest stosowanie ciśnienia, aby ułatwić przeniesienie folii na podłoże. Poprawne stosowanie ciśnienia jest kluczowe, aby zapewnić silne przylepianie między folią a materiałem. Badania wskazują, że optymalne ustawienia ciśnienia różnią się w zależności od materiału podłoża; na przykład, mińsze materiały mogą wymagać niższego ciśnienia, aby uniknąć uszkodzeń. Dane sugerują, że powszechne defekty związane z ciśnieniem, takie jak nierówne przylepianie, mogą prowadzić do niezadowalających wyników, co podkreśla potrzebę dokładnej kalibracji.

Krok 4: Czas zatrzymania i uwolnienie folii

Czas zatrzymania, czyli okres, w którym grzana matryca kontaktuje się z podłożem, odgrywa kluczową rolę w procesie termowypalania. Zapewnia on pełny przenosiciel folii i dlatego musi być starannie zarządzany. Wariacje czasu zatrzymania mogą prowadzić do zmian jakości ostatecznego wyjścia – krótszy czas zatrzymania może pozostawić niekompletne obrazy, podczas gdy dłuższe czasy mogą spowodować przegrzanie i uszkodzenie podłoża. Aby zminimalizować marnotrawstwo i osiągnąć pełną wymianę folii, operatorzy muszą kalibrować czas zatrzymania na podstawie danych empirycznych i szczegółów materiałów, zapewniając wysokiej jakości wykonanie z minimalnym nadmiarem materiału.

Materiały zgodne z termowypalaniem

Papier i karton na cele promocyjne

Termowytiskanie jest wysoce efektywne na materiałach papierowych i kartonowych, co czyni je idealnym rozwiązaniem do tworzenia przyciągających uwagę produktów promocyjnych. Ta technika pozwala zwiększyć atrakcyjność wizualną materiałów marketingowych, takich jak ulotki, wizytówki firmowe i opakowania, dodając metaliczne lub holograficzne końcowe. Różne gatunki i rodzaje papieru mogą znacząco wpływać na wyniki; na przykład grubszy karton lepiej utrzymuje folię, podczas gdy papier teksturyowany może wymagać dokładniejszego dostosowania ciśnienia, aby zapewnić idealny transfer. Udane kampanie często wykorzystują urok produktów ozdobionych termowytiskiem, aby przyciągnąć uwagę konsumentów i podnieść obraz marki.

Plastiki w elektronice i urządzeniach medycznych

Termowytłaczanie jest coraz częściej wykorzystywane do oznakowywania i dekorowania plastików w przemyśle elektronicznym i medycznych urządzeń pomiarowych, dzięki swojej trwałości i estetycznemu wyglądowi. Różne rodzaje plastików, takie jak ABS, polikarbonat i polipropyleneum, dobrze reagują na proces termowytłaczania, tworząc odporną i funkcjonalną projektację, która może wytrzymać regularne użytkowanie i czyszczenie. Standardy branżowe, takie jak UL i ISO, regulują zastosowanie termowytłaczania w tych sektorach, zapewniając zgodność i bezpieczeństwo. Ta technika jest znana z poprawy identyfikacji marki produktu i personalizacji, oferując trwałe rozwiązanie oznakowania bez kompromitowania trwałości produktów elektronicznych i urządzeń medycznych.

Skóra i tkaniny do luksusowych produktów

Skóra i tkanina są popularnymi podłożami do termowypalania dzięki umiejętności tej techniki w杓czenie estetyki i markowania produktów luksusowych. Ta metoda oferuje markom sposób na dodanie logo, szczegółów produktu i elementów dekoracyjnych w atrakcyjny wzrokowo sposób. Techniki, takie jak kontrolowane temperatura i ciśnienie, są kluczowe, aby uniknąć uszkodzenia wrażliwych materiałów, jednocześnie gwarantując jakość wzoru termowypalanego. Marki luksusowe często korzystają z termowypalania, aby odróżnić swoje produkty, wykorzystując skomplikowane wzory, które dodają element ekskluzywności do przedmiotów takich jak torebki, portfele i artykuły odzieżowe.

Przewagi korzystania z maszyn do termowypalania

Trwałe, oporne na blaknięcie końcowe

Maszyny do hot stampingu tworzą wykończenia, które są sławne z powodu ich trwałości i odporności na blaknięcie. Te wykończenia osiągane są za pomocą unikalnego procesu, który termalnie łączy obrazy z podłożami, co zapewnia ich niezmienność przez lata narażenia bez degradacji. Statystyki jeszcze bardziej wzmocniają tę renomę, podkreślając, że przedmioty oznaczone metodą hot stampingu zachowują swoje żywość o 50% dłużej niż produkty przetworzone innymi metodami. Ta cecha czyni hot stamping idealnym dla zastosowań, w których trwałość jest kluczowa, takich jak tablice reklamowe na zewnątrz, które wymagają odpornych powierzchni, które wytrzymują surowe warunki pogodowe, jednocześnie zachowując swoją czytelność.

Wysoka jakość estetyczna

Hot stamping znacząco zwiększa wizualne piękno produktów poprzez stosowanie metalicznych i żywych folii, które zapewniają wysokiej jakości skończenie. Ta metoda jest szczególnie ceniona w przemyśle, gdzie jakość estetyczna ma kluczowe znaczenie, takiej jak luksusowe produkty czy odznaczenia, gdzie atrakcyjne wzory są kluczowe dla atrakcyjności rynkowej. Projektanci często podkreślają wpływ hot stamping, zauważając, że dodaje on niezrównany poziom elegancji i atrakcyjności ich kreacji, co pozytywnie wpływa na percepcję i popyt konsumentów.

Dostosowywanie do brandingowych i bezpieczeństwa potrzeb

Dostosowywalna natura termowzorowania oferuje unikalne możliwości w zakresie markowania i bezpieczeństwa. Marki wykorzystują tę funkcję do tworzenia niestandardowych projektów, które zwiększają widoczność ich produktów i tożsamość. Ponadto, termowzorowanie odgrywa kluczową rolę w miarach antyfałszerstwa, wzmacniając bezpieczne opakowania o charakterystyczne znaczniki, takie jak hologramy lub unikalne emblematy marek, które są trudne do zreplikowania. Pomyślne zintegrowanie tych funkcji spowodowało, że liczne marki przyjęły termowzorowanie jako wiarygodną metodę ochrony swoich produktów i wzmocnienia pozycji na rynku.

Często zadawane pytania

Jakie materiały mogą być używane w termowzorowaniu?

Termowzorowanie może być stosowane na różnych materiałach, w tym papierze, kartonie, plastikach takich jak ABS i polikarbonat oraz tekstylach, takich jak skóra i tkaniny. Każdy z tych materiałów oferuje unikalne właściwości, które wpływają na proces termowzorowania.

Jaki są typowe zastosowania technologii termowzorowania?

Termowytiskanie jest powszechnie używane w przemyśle opakowań do etykiet i wytwarzania marki, w sektorze motoryzacyjnym do oznaczania części oraz w przemyśle elektronicznym do etykietowania komponentów. Jest również powszechne w produktach luksusowych do dodawania dekoracyjnych wzorów.

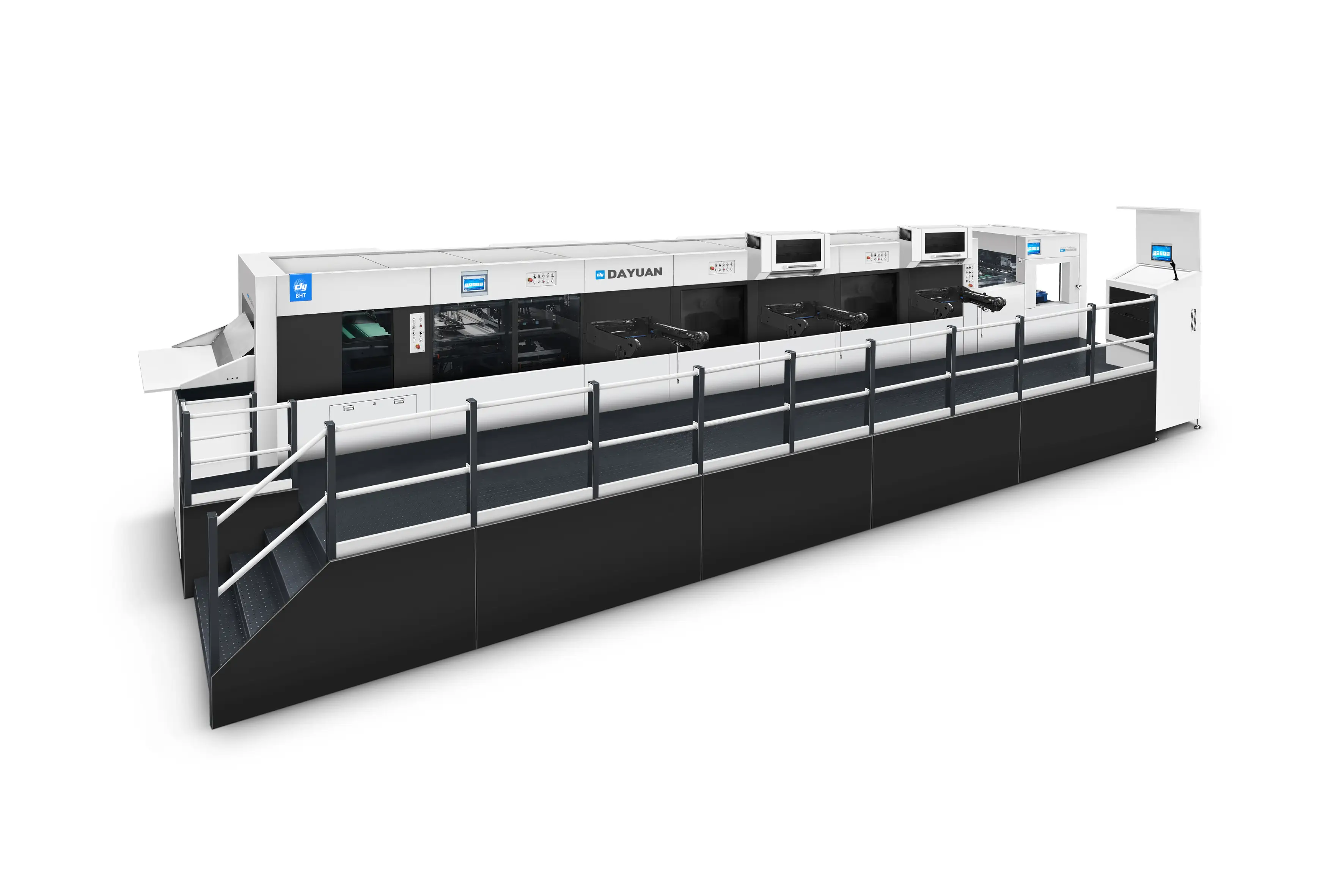

Jak ewoluowała technologia maszyn do termowytiskania?

Maszyny do termowytiskania ewoluowały znacząco od ręcznych do zautomatyzowanych systemów, włączając zaawansowane kontrolę temperatury i ciśnienia. Te ulepszenia zwiększyły wydajność, precyzję i zakres zastosowań technologii termowytiskania.

Jakie są niektóre wyzwania związane z termowytiskaniem na powierzchniach krzywoliniowych?

Wyzwania związane z powierzchniami krzywymi obejmują osiągnięcie jednolitego ciśnienia i zapobieganie deformacji folii. Postępy technologiczne, takie jak giętkie matryce, pomagają rozwiązać te problemy, umożliwiając efektywne termowytiskanie na takich powierzchniach.