Introduction à la technologie de gravure thermique

Qu'est-ce que la gravure thermique ?

La technologie de gravure thermique est un procédé d'impression avancé permettant d'appliquer une feuille métallique ou pigmentée sur un support grâce à la chaleur et à la pression. Cette méthode repose sur les principes de transfert thermique et d'adhésion, où un cliché ou moule gravé et chauffé appuie la feuille de gravure sur la surface du matériau. La feuille n'adhère qu'aux endroits où le tampon touche, permettant ainsi des conceptions précises et décoratives. La gravure thermique est largement utilisée dans divers secteurs, y compris l'emballage, où elle améliore l'attrait visuel, le secteur automobile pour le marquage et la marque, et l'industrie électronique pour l'étiquetage et la décoration des composants.

Applications industrielles courantes

Le marquage thermique s'avère inestimable dans de nombreuses applications industrielles, en particulier dans la production d'étiquettes et d'emballages. La capacité de cette technologie à offrir une durabilité et un fini visuellement attractif en fait un choix populaire pour la présentation des marques et des produits. Dans l'industrie automobile, le marquage thermique est essentiel pour l'identification et le marquage des pièces, fournissant des emblèmes et des étiquettes d'information durables. Dans l'électronique, il est utilisé pour l'identification des composants et leur marquage, garantissant que les informations essentielles sont lisibles et durables sur diverses pièces électroniques.

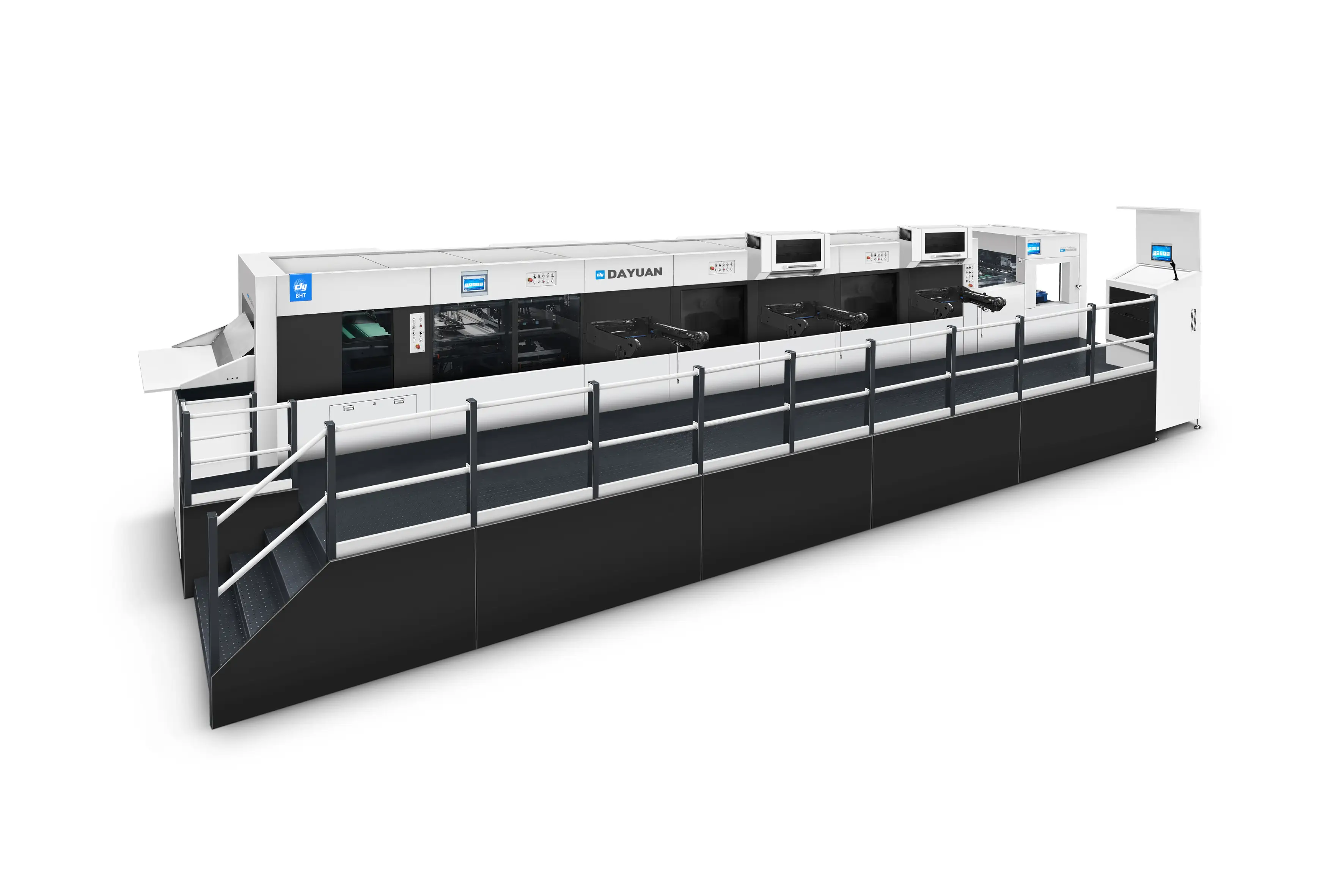

Les principales composantes d'un machine à estampage à chaud

Plaque chauffante et contrôle de température

La plaque chauffante joue un rôle pivotant dans le processus de gravure thermique en assurant une gestion précise de l'énergie thermique. Elle est responsable du transfert constant de chaleur, ce qui est essentiel pour une application de qualité du film métallisé. Les systèmes avancés de contrôle de température sont devenus intégraux dans les machines modernes, permettant une distribution thermique constante sur différents travaux d'estampage, améliorant ainsi à la fois l'efficacité et la qualité du produit. Ces systèmes intègrent également des fonctionnalités de sécurité pour prévenir les surchauffes et les risques d'incendie, garantissant la protection des opérateurs de machine.

Matrices d'estampage : Bronze, Magnésium et Silicone

Les matrices d'estampage sont des composants cruciaux qui déterminent la qualité finale des conceptions gravées au chaud, et le choix des bons matériaux peut avoir un impact significatif sur les performances et la durabilité. Trois types courants de matrices incluent le bronze, le magnésium et le silicone, chacun offrant des caractéristiques uniques :

- Matrices en bronze : Réputés pour leur durabilité, les matrices en laiton sont souvent utilisées dans les productions à fort volume en raison de leur résistance à l'usure.

- Matrices en magnésium : Ces matrices légères sont faciles à graver et se réchauffent rapidement, ce qui les rend idéales pour les petites séries mais moins adaptées pour les grandes productions.

- Matrices en silicone : Préférées pour les conceptions complexes, le silicone offre une flexibilité et est souvent utilisé lorsque des matériaux plus doux sont impliqués.

Le choix du matériau de matrice approprié implique de prendre en compte les exigences de l'application pour obtenir des résultats optimaux.

Structure du film : couches de décollement, de couleur et d'adhésif

Les structures de feuille se composent de plusieurs couches qui contribuent aux aspects esthétiques et fonctionnels du hot stamping. Les couches incluent généralement une couche de libération, une couche de couleur et une couche adhésive. La couche de libération permet une séparation propre du cliché lors de l'application, tandis que la couche de couleur offre la finition métallique ou pigmentée souhaitée. La couche adhésive est essentielle pour une fixation sécurisée sur le support, garantissant la qualité et la durabilité du design. La formulation de ces couches détermine le résultat visuel final, ce qui est crucial pour obtenir les effets esthétiques désirés.

Système de pression et mécanismes de précision

Le système de pression dans une machine de hot stamping est essentiel pour garantir un transfert efficace du film et une précision du marquage. Les mécanismes de précision ont évolué pour améliorer ce processus, permettant une application exacte et constante sur différentes tailles et formes. Les récents progrès ont rendu les machines plus efficaces, améliorant à la fois la vitesse de production et la qualité des produits. En affinant les mécanismes de pression, les fabricants peuvent obtenir un contrôle plus serré sur le processus de marquage, ce qui réduit les déchets de matériaux et améliore la cohérence des produits finis Produits . Cette précision est essentielle pour maintenir un contrôle strict de la qualité dans des environnements de production en grand volume.

Processus de Hot Stamping étape par étape

Étape 1 : Chauffage du cliché pour activer le film

Chauffer le cliché est l'étape cruciale de premier plan dans le processus de hot stamping, garantissant que la feuille d'aluminium est activée pour le transfert. Les réglages de température doivent être soigneusement régulés car des variations peuvent affecter significativement la qualité du produit final. Par exemple, une température trop basse peut entraîner un transfert incomplet de la feuille, tandis qu'une température trop élevée peut endommager le support. Des exemples spécifiques montrent qu'entretenir une température d'environ 250°F à 400°F donne généralement les meilleurs résultats en fonction du matériau utilisé. Le timing de cette phase est également essentiel ; un chauffage rapide peut provoquer un choc thermique, alors qu'un chauffage lent pourrait entraîner des temps de production inefficaces.

Étape 2 : Alignement de la feuille et du support

L'alignement du feuillet et du substrat est une phase critique pour obtenir un transfert réussi. Un bon alignement garantit que l'image ou le dessin est reproduit avec précision, sans décalage. Les aides technologiques, comme les rails guides et les systèmes laser, jouent un rôle important dans l'amélioration de la précision, en particulier pour les conceptions complexes. Malgré ces avancées technologiques, des défis tels que la courbure du substrat ou des motifs complexes peuvent rendre l'alignement difficile, nécessitant des ajustements manuels qualifiés pour assurer le plus haut niveau de réussite du transfert.

Étape 3 : Appliquer une pression pour le transfert

Après l'alignement, l'étape suivante consiste à appliquer une pression pour faciliter le transfert du film sur le support. L'application correcte de la pression est essentielle pour garantir une adhésion solide entre le film et le matériau. Les recherches montrent que les paramètres de pression optimaux varient en fonction du matériau du support ; par exemple, les matériaux plus mous peuvent nécessiter une pression plus faible pour éviter les dommages. Les données suggèrent que les défauts courants liés à la pression, tels qu'une adhésion irrégulière, peuvent entraîner des résultats insatisfaisants, soulignant ainsi la nécessité d'une calibration précise.

Étape 4 : Temps de maintien et libération du film

Le temps de maintien, la période pendant laquelle le matriçage chauffant entre en contact avec le substrat, joue un rôle clé dans le processus de gravure à chaud. Il garantit le transfert complet du film et doit donc être soigneusement géré. Les variations du temps de maintien peuvent entraîner des altérations de la qualité finale — un temps trop court peut laisser des images incomplètes, tandis que des durées plus longues peuvent provoquer un surchauffage et endommager le substrat. Pour minimiser les déchets et assurer un transfert complet du film, les opérateurs doivent calibrer le temps de maintien en fonction de données empiriques et des spécificités des matériaux, garantissant ainsi une finition de haute qualité avec un minimum d'excès de matériel.

Matériaux compatibles avec la gravure à chaud

Papier et carton pour articles promotionnels

Le marquage à chaud est particulièrement efficace sur les matériaux en papier et carton, ce qui en fait un choix idéal pour créer des articles promotionnels accrocheurs. La technique permet d'améliorer l'attrait visuel des supports de marketing tels que des brochures, cartes de visite et emballages en ajoutant des finitions métalliques ou holographiques. Les différents grammages et types de papier peuvent affecter considérablement les résultats ; par exemple, un carton plus épais retient généralement mieux le film, tandis que les papiers texturés peuvent nécessiter une application de pression plus précise pour garantir un transfert parfait. Les campagnes réussies utilisent souvent l'attrait des produits marqués à chaud pour attirer l'attention des consommateurs et améliorer l'image de marque.

Plastiques dans les Électroniques et les Appareils Médicaux

L'impression par frappe thermique est de plus en plus utilisée pour marquer et décorer les plastiques dans les industries électroniques et des dispositifs médicaux en raison de sa durabilité et de son attrait esthétique. Divers plastiques comme l'ABS, le polycarbonate et le polypropylène répondent bien au processus de frappe thermique, créant des conceptions robustes et fonctionnelles qui peuvent résister à une utilisation régulière et aux nettoyages. Les normes industrielles telles que UL et ISO aident à réglementer l'application de la frappe thermique dans ces secteurs, garantissant la compatibilité et la sécurité. La technique est connue pour améliorer le branding des produits et la personnalisation, offrant une solution de marquage permanente sans compromettre la durabilité des appareils électroniques et médicaux.

Cuir et tissu pour articles de luxe

Le cuir et le tissu sont des substrats populaires pour le marquage thermique en raison de la capacité de cette technique à améliorer l'esthétique et le branding des biens de luxe. Cette méthode offre aux marques un moyen d'ajouter des logos, des détails de produit et des éléments décoratifs de manière visuellement attrayante. Des techniques comme l'application contrôlée de température et de pression sont essentielles pour éviter d'endommager les matériaux délicats tout en assurant la qualité du design marqué au chaud. Les marques de luxe utilisent fréquemment le marquage thermique pour différencier leurs produits, en exploitant des designs complexes qui ajoutent une touche exclusive à des articles comme les sacs à main, les portefeuilles et les vêtements.

Avantages de l'utilisation de machines à marquage thermique

Finitions durables et résistantes à l'effacement

Les machines de hot stamping créent des finitions réputées pour leur durabilité et leurs propriétés résistantes à l'effacement. Ces finitions sont obtenues grâce à un processus unique qui fusionne thermiquement des images sur des substrats, garantissant qu'elles résistent pendant des années d'exposition sans se dégrader. Les statistiques renforcent encore cette réputation, soulignant que les articles hot stamping conservent leur vivacité jusqu'à 50 % plus longtemps que les produits traités par d'autres méthodes. Cette caractéristique rend le hot stamping idéal pour les applications où la longévité est cruciale, comme la signalisation extérieure, qui nécessite des surfaces résilientes capables de supporter des conditions météorologiques sévères tout en maintenant leur lisibilité.

Appel Visuel de Haute Qualité

Le gravage thermique améliore considérablement l'attrait visuel des produits en appliquant des feuilles métalliques et colorées qui offrent une finition de haute qualité. Cette méthode est particulièrement appréciée dans les industries où la qualité esthétique est primordiale, comme les biens de luxe ou les récompenses, où des designs accrocheurs sont essentiels pour séduire le marché. Les concepteurs soulignent souvent l'impact du gravage thermique, notant qu'il apporte un niveau inégalé de sophistication et d'attractivité à leurs créations, influençant positivement la perception et la demande des consommateurs.

Personnalisation pour le marquage et la sécurité

La nature personnalisable du hot stamping offre des opportunités uniques pour le branding et la sécurité. Les marques utilisent cette fonctionnalité pour créer des designs sur mesure qui améliorent la visibilité et l'identité de leurs produits. De plus, le hot stamping joue un rôle pivot dans les mesures anti-contrefaçon, renforçant l'emballage sécurisé avec des marqueurs distincts, tels que des hologrammes ou des emblèmes de marque uniques, difficiles à reproduire. L'intégration réussie de ces caractéristiques a poussé de nombreuses marques à adopter le hot stamping comme méthode fiable pour protéger leurs produits et renforcer leur positionnement sur le marché.

Questions fréquemment posées

Quels matériaux peuvent être utilisés dans le hot stamping ?

Le hot stamping peut être appliqué à divers matériaux, y compris le papier, le carton, les plastiques comme l'ABS et le polycarbonate, ainsi que les textiles tels que le cuir et le tissu. Chacun de ces matériaux présente des caractéristiques uniques qui influencent le processus de hot stamping.

Quelles sont les applications courantes de la technologie de hot stamping ?

L'estampage thermique est couramment utilisé dans l'industrie de l'emballage pour les étiquettes et le marquage, dans le secteur automobile pour l'identification des pièces, et dans l'industrie électronique pour l'étiquetage des composants. Il est également répandu dans les biens de luxe pour ajouter des motifs décoratifs.

Comment la technologie des machines d'estampage thermique a-t-elle évolué ?

Les machines d'estampage thermique ont considérablement évolué, passant de systèmes manuels à des systèmes automatisés, intégrant des contrôles avancés de température et de pression. Ces améliorations ont augmenté l'efficacité, la précision et l'éventail des applications de la technologie d'estampage thermique.

Quelles sont certaines des difficultés liées à l'estampage thermique sur des surfaces courbes ?

Les défis posés par les surfaces courbes incluent l'obtention d'une pression uniforme et l'évitement de la déformation du film. Les progrès technologiques comme les matrices flexibles aident à résoudre ces problèmes, permettant un estampage thermique réussi sur de telles surfaces.

Table des matières

- Introduction à la technologie de gravure thermique

- Les principales composantes d'un machine à estampage à chaud

- Processus de Hot Stamping étape par étape

- Matériaux compatibles avec la gravure à chaud

- Avantages de l'utilisation de machines à marquage thermique

-

Questions fréquemment posées

- Quels matériaux peuvent être utilisés dans le hot stamping ?

- Quelles sont les applications courantes de la technologie de hot stamping ?

- Comment la technologie des machines d'estampage thermique a-t-elle évolué ?

- Quelles sont certaines des difficultés liées à l'estampage thermique sur des surfaces courbes ?