Introducción a la Tecnología de Estampado en Caliente

¿Qué es el Estampado en Caliente?

La tecnología de estampado en caliente es un proceso avanzado de impresión que aplica una lámina metálica o pigmentada sobre un soporte mediante calor y presión. Este método se basa en los principios de transferencia térmica y adhesión, donde un sello grabado o molde calentado presiona la lámina de estampación sobre la superficie de un material. La lámina solo se adhiere donde toca el sello, lo que permite diseños precisos y decorativos. El estampado en caliente se utiliza ampliamente en diversas industrias, incluyendo el empaquetado, donde mejora el atractivo visual, el sector automotriz para marcaje y branding, y la industria electrónica para etiquetar y decorar componentes.

Aplicaciones industriales comunes

El estampado en caliente resulta invaluable en muchas aplicaciones industriales, especialmente en la producción de etiquetas y embalajes. La capacidad de esta tecnología para proporcionar durabilidad y un acabado visualmente atractivo la convierte en una opción popular para la presentación de marcas y productos. En la industria automotriz, el estampado en caliente es vital para el marcaje y la identificación de piezas, proporcionando emblemas e información duradera. En electrónica, se utiliza para la identificación y marcaje de componentes, asegurando que la información esencial sea legible y duradera en diversas partes electrónicas.

Los componentes clave de un Máquina de estampación en caliente

Placa de calefacción y control de temperatura

La placa de calefacción desempeña un papel pivotal en el proceso de estampado en caliente al garantizar una gestión precisa de la energía térmica. Es responsable de transferir calor de manera consistente, lo cual es esencial para la aplicación de alta calidad de la lámina. Los sistemas avanzados de control de temperatura se han vuelto integrales en la maquinaria moderna, permitiendo una distribución térmica consistente en diferentes trabajos de estampado, mejorando tanto la eficiencia como la calidad del producto. Estos sistemas también incorporan funciones de seguridad para prevenir sobrecalentamiento y posibles riesgos de incendio, asegurando la protección de los operadores de la máquina.

Matrices de estampado: Bronce, Magnesio y Silicona

Las matrices de estampado son componentes cruciales que definen la calidad final de los diseños estampados en caliente, y elegir los materiales adecuados puede afectar significativamente el rendimiento y la durabilidad. Tres tipos comunes de matrices incluyen bronce, magnesio y silicona, cada uno ofreciendo características únicas:

- Matrices de Bronce : Conocidos por su durabilidad, los troqueles de latón se utilizan a menudo en producciones de gran volumen debido a su resistencia al desgaste.

- Troqueles de Magnesio : Estos troqueles ligeros son fáciles de grabar y se calientan rápidamente, lo que los hace ideales para tiradas cortas pero menos adecuados para aplicaciones de gran volumen.

- Troqueles de Silicona : Preferidos para diseños intrincados, la silicona ofrece flexibilidad y se utiliza a menudo donde están involucrados materiales más suaves.

Seleccionar el material de troquel adecuado implica considerar los requisitos de la aplicación para obtener resultados óptimos.

Estructura del Foil: Capas de Liberación, Color y Adhesivo

Las estructuras de lámina consisten en múltiples capas que contribuyen a los aspectos estéticos y funcionales del estampado en caliente. Las capas típicamente incluyen una capa de liberación, capa de color y capa adhesiva. La capa de liberación permite una separación limpia del troquel al aplicarse, mientras que la capa de color proporciona el acabado metálico o pigmentado deseado. La capa adhesiva es crucial para la fijación segura al sustrato, asegurando la calidad y longevidad del diseño. La formulación de estas capas determina el resultado visual final, lo que es vital para lograr los efectos estéticos deseados.

Sistema de Presión y Mecanismos de Precisión

El sistema de presión en una máquina de estampado en caliente es vital para garantizar una transferencia efectiva del foil y la precisión del estampado. Los mecanismos de precisión han evolucionado para mejorar este proceso, permitiendo una aplicación exacta y consistente en diversas tamaños y formas. Los avances recientes han hecho que las máquinas sean más eficientes, mejorando tanto la velocidad de producción como la calidad del producto. Al perfeccionar los mecanismos de presión, los fabricantes pueden lograr un mayor control sobre el proceso de estampado, lo que lleva a una reducción del desperdicio de material y una mayor consistencia en el producto final PRODUCTOS . Esta precisión es esencial para mantener un estricto control de calidad en entornos de producción de alto volumen.

Proceso de Estampado en Caliente Paso a Paso

Paso 1: Calentar el troquel para activar el foil

Calentar el troquel es el paso crucial inicial en el proceso de estampado en caliente, asegurando que la lámina se active para su transferencia. Las configuraciones de temperatura deben ser meticulosamente reguladas, ya que las variaciones pueden afectar significativamente la calidad del producto final. Por ejemplo, una temperatura demasiado baja puede resultar en una transferencia incompleta de la lámina, mientras que una temperatura demasiado alta puede dañar el sustrato. Ejemplos específicos muestran que mantener una temperatura de aproximadamente 250°F a 400°F generalmente produce resultados óptimos dependiendo del material utilizado. El tiempo de esta fase también es vital; un calentamiento rápido puede causar un shock térmico, mientras que un calentamiento lento puede llevar a tiempos de producción ineficientes.

Paso 2: Alineación de la lámina y el sustrato

Alinear la lámina y el sustrato es una fase crítica para lograr una transferencia exitosa. Un buen alineamiento asegura que la imagen o diseño se imprima con precisión sin desplazamientos indebidos. Ayudas tecnológicas, como rieles guía y sistemas láser, son fundamentales para mejorar la precisión, especialmente en diseños intrincados. A pesar de estos avances tecnológicos, desafíos como la curvatura del sustrato o patrones complejos pueden dificultar el alineamiento, requiriendo ajustes manuales cualificados para garantizar la máxima calidad en la transferencia.

Paso 3: Aplicando presión para la transferencia

Después de alinear, el siguiente paso es aplicar presión para facilitar la transferencia de la lámina al sustrato. La aplicación correcta de la presión es vital para asegurar una adhesión fuerte entre la lámina y el material. Las investigaciones indican que los ajustes de presión óptimos varían según el material del sustrato; por ejemplo, los materiales más blandos pueden requerir menos presión para evitar daños. Los datos sugieren que los defectos comunes relacionados con la presión, como la adherencia desigual, pueden llevar a resultados insatisfactorios, subrayando la necesidad de una calibración precisa.

Paso 4: Tiempo de permanencia y liberación de la lámina

El tiempo de permanencia, el período en que el troquel caliente entra en contacto con el sustrato, desempeña un papel fundamental en el proceso de estampado en caliente. Garantiza la transferencia completa del film y, por lo tanto, debe ser cuidadosamente gestionado. Las variaciones en el tiempo de permanencia pueden llevar a cambios en la calidad final del producto: un tiempo más corto podría dejar imágenes incompletas, mientras que tiempos más largos pueden causar sobrecalentamiento y daño al sustrato. Para minimizar el desperdicio y lograr una liberación completa del film, los operadores deben calibrar el tiempo de permanencia basándose en datos empíricos y las características específicas de los materiales, asegurando un acabado de alta calidad con un mínimo exceso de material.

Materiales Compatibles con el Estampado en Caliente

Papel y Cartón para Artículos Promocionales

El estampado en caliente es altamente efectivo en materiales de papel y cartón, lo que lo convierte en ideal para crear artículos promocionales llamativos. La técnica ofrece la capacidad de mejorar el atractivo visual de materiales de marketing, como folletos, tarjetas de visita y empaques, al agregar acabados metálicos o holográficos. Diferentes pesos y tipos de papel pueden afectar significativamente los resultados; por ejemplo, el cartón más grueso tiende a retener mejor el foil, mientras que los papeles texturizados pueden requerir una presión más precisa para garantizar una transferencia perfecta. Las campañas exitosas a menudo aprovechan el atractivo de los productos estampados en caliente para captar la atención del consumidor y elevar la imagen de la marca.

Plásticos en Electrónica y Dispositivos Médicos

El estampado en caliente se utiliza cada vez más para marcar y decorar plásticos en las industrias electrónica y de dispositivos médicos debido a su durabilidad y atractivo estético. Varios plásticos, como el ABS, el policarbonato y el polipropileno, responden bien al proceso de estampado en caliente, creando diseños robustos y funcionales que pueden resistir un uso regular y la limpieza. Los estándares industriales como UL e ISO ayudan a regir la aplicación del estampado en caliente en estos sectores, asegurando la compatibilidad y la seguridad. La técnica es conocida por mejorar la marca de producto y la personalización, ofreciendo una solución de marcado permanente sin comprometer la durabilidad de los productos electrónicos y los dispositivos médicos.

Cuero y tela para artículos de lujo

El cuero y el tejido son sustratos populares para el estampado en caliente debido a la capacidad de esta técnica para mejorar la estética y la marca de productos de lujo. Este método proporciona a las marcas una forma de agregar logotipos, detalles del producto y elementos decorativos de una manera visualmente atractiva. Técnicas como la aplicación controlada de temperatura y presión son cruciales para evitar dañar materiales delicados mientras se asegura la calidad del diseño estampado en caliente. Las marcas de lujo utilizan con frecuencia el estampado en caliente para diferenciar sus productos, aprovechando diseños intrincados que añaden un toque exclusivo a artículos como bolsos, carteras y prendas de vestir.

Ventajas de usar máquinas de estampado en caliente

Acabados duraderos y resistentes a la descoloración

Las máquinas de estampado en caliente crean acabados que son reconocidos por su durabilidad y propiedades resistentes a la descoloración. Estos acabados se logran mediante un proceso único que fusiona térmicamente imágenes en los soportes, asegurando que resistan años de exposición sin degradarse. Las estadísticas refuerzan aún más esta reputación, destacando que los artículos estampados en caliente mantienen su viveza hasta un 50% más tiempo que los productos procesados mediante otros métodos. Esta característica hace que el estampado en caliente sea ideal para aplicaciones donde la longevidad es crucial, como la señalización al aire libre, que requiere superficies resistentes que soporten condiciones climáticas severas mientras mantienen su legibilidad.

Atractivo Estético de Alta Calidad

El estampado en caliente mejora enormemente el atractivo visual de los productos al aplicar foils metálicos y vibrantes que ofrecen un acabado de alta calidad. Este método es especialmente favorecido en industrias donde la calidad estética es primordial, como los bienes de lujo o los premios, donde los diseños llamativos son cruciales para el atractivo del mercado. Los diseñadores a menudo elogian el impacto del estampado en caliente, señalando que aporta un nivel incomparable de sofisticación y atractivo a sus creaciones, influyendo positivamente en la percepción y la demanda del consumidor.

Personalización para Marcas y Seguridad

La naturaleza personalizable del hot stamping presenta oportunidades únicas para el branding y la seguridad. Las marcas aprovechan esta característica para crear diseños a medida que mejoran la visibilidad e identidad de sus productos. Además, el hot stamping desempeña un papel fundamental en las medidas contra la falsificación, fortaleciendo el embalaje seguro con marcadores distintivos, como hologramas o insignias de marca únicas, que son difíciles de replicar. La integración exitosa de estas características ha llevado a numerosas marcas a adoptar el hot stamping como un método confiable para proteger sus productos y fortalecer su posición en el mercado.

Preguntas Frecuentes

¿Qué materiales se pueden usar en el hot stamping?

El hot stamping se puede aplicar a varios materiales, incluyendo papel, cartón, plásticos como ABS y policarbonato, y textiles como cuero y tela. Cada uno de estos materiales ofrece características únicas que influyen en el proceso de hot stamping.

¿Cuáles son las aplicaciones comunes de la tecnología de hot stamping?

La estampación en caliente se utiliza comúnmente en la industria del embalaje para etiquetas y marcaje, en el sector automotriz para marcar piezas y en la industria electrónica para etiquetar componentes. También es prevalente en bienes de lujo para agregar diseños decorativos.

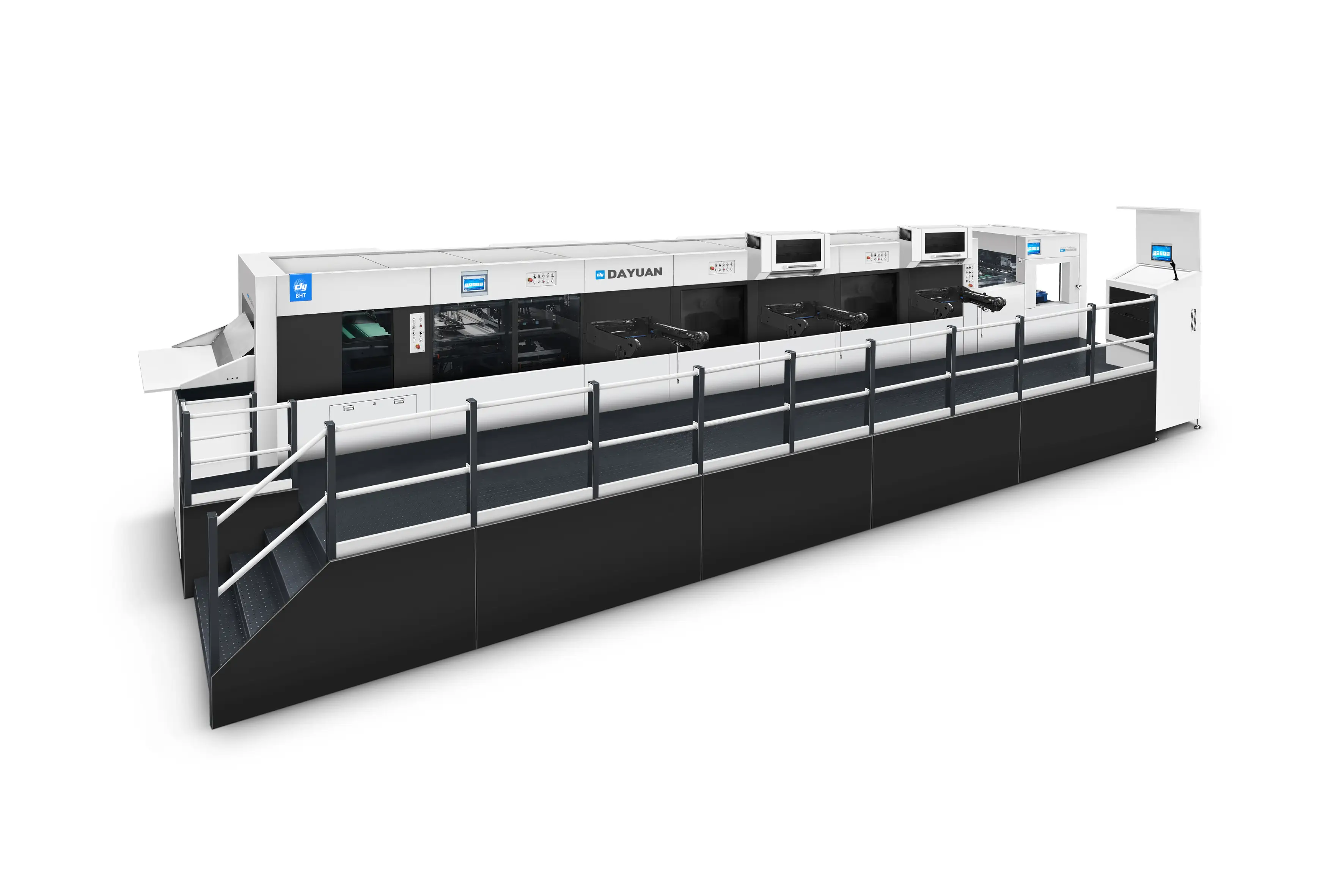

¿Cómo ha evolucionado la tecnología de las máquinas de estampación en caliente?

Las máquinas de estampación en caliente han evolucionado significativamente de sistemas manuales a automatizados, incorporando controles avanzados de temperatura y presión. Estas mejoras han aumentado la eficiencia, precisión y el rango de aplicaciones de la tecnología de estampación en caliente.

¿Cuáles son algunos de los desafíos con la estampación en caliente en superficies curvas?

Los desafíos con superficies curvas incluyen lograr una presión uniforme y evitar la distorsión del foil. Los avances tecnológicos como los troqueles flexibles ayudan a resolver estos problemas, permitiendo una estampación en caliente exitosa en dichas superficies.