Einführung in die Heißfoliendruck-Technologie

Was ist Heißfoliendruck?

Die Heißfoliendruck-Technologie ist ein fortschrittliches Druckverfahren, um metallisch oder pigmentiertes Folienmaterial mittels Wärme und Druck auf einen Träger zu übertragen. Diese Methode basiert auf den Prinzipien des thermischen Transfers und der Adhäsion, wobei eine beheizte geprägte Form oder ein Werkzeug die Stempelfolie auf die Oberfläche eines Materials drückt. Die Folie haftet nur dort, wo der Stempel berührt, was präzise und dekorative Designs ermöglicht. Der Heißfoliendruck wird in verschiedenen Industrien weitgehend eingesetzt, darunter in der Verpackungsbranche, um das visuelle Erscheinungsbild zu verbessern, im Automobilsektor für Markierungen und Branding sowie in der Elektronikindustrie zur Beschriftung und Dekoration von Komponenten.

Gemeinsame industrielle Anwendungen

Das Heißprägen erweist sich als unschätzbar in vielen industriellen Anwendungen, insbesondere bei der Produktion von Etiketten und Verpackungen. Die Fähigkeit dieser Technologie, Dauerhaftigkeit und eine visuell ansprechende Oberfläche zu bieten, macht sie zur beliebten Wahl für die Präsentation von Marken und Produkten. In der Automobilindustrie ist das Heißprägen entscheidend für das Markieren und Branding von Teilen, indem es dauerhafte Embleme und Informationsaufkleber bietet. In der Elektronik wird es zur Identifizierung von Komponenten und zum Branding eingesetzt, um sicherzustellen, dass wichtige Informationen auf verschiedenen elektronischen Bauteilen lesbar und langlebig sind.

Schlüsselkomponenten einer mit einem Durchmesser von mehr als 20 mm

Erhitzungsplatte und Temperaturregler

Die Heizplatte spielt eine entscheidende Rolle im Hot-Stamping-Prozess, indem sie eine präzise thermische Energieverwaltung sicherstellt. Sie ist dafür verantwortlich, Wärme konsistent zu übertragen, was für eine hohe Foil-Anwendungsgüte essentiell ist. Fortgeschrittene Temperaturregelsysteme haben sich in moderner Maschinenbau integriert, wodurch eine konsistente thermische Verteilung bei verschiedenen Prägedrucken ermöglicht wird, was sowohl die Effizienz als auch die Produktqualität verbessert. Diese Systeme umfassen auch Sicherheitsfunktionen, um Überhitzung und potenzielle Brandrisiken zu verhindern und den Schutz der Maschinenbediener zu gewährleisten.

Prägewerkzeuge: Messing, Magnesium und Silikon

Prägewerkzeuge sind entscheidende Komponenten, die die endgültige Qualität von Hot-Stamping-Designs bestimmen, und die Wahl der richtigen Materialien kann die Leistung und Haltbarkeit erheblich beeinflussen. Drei gängige Arten von Werkzeugen umfassen Messing, Magnesium und Silikon, wobei jedes einzigartige Eigenschaften bietet:

- Messing-Werkzeuge : Aufgrund ihrer Dauerhaftigkeit werden Messingformen oft bei Hochproduktionen eingesetzt, da sie einem Verschleiß besser trotzen.

- Magnesiumformen : Diese leichten Formen sind einfach zu ätzen und heizen sich schnell auf, wodurch sie ideal für Kurzserien aber weniger geeignet für Hochproduktionen sind.

- Silikonformen : Für komplizierte Designs bevorzugt, bietet Silikon Flexibilität und wird oft dort eingesetzt, wo mit weicheren Materialien gearbeitet wird.

Die Auswahl des richtigen Formmaterials erfordert die Berücksichtigung der Anwendungsanforderungen für optimale Ergebnisse.

Folienstruktur: Freigabeschicht, Farbschicht und Kleberschicht

Folienstrukturen bestehen aus mehreren Schichten, die zu den ästhetischen und funktionalen Aspekten des Heißprägens beitragen. Die Schichten umfassen in der Regel eine Freisetzungsschicht, eine Farbschicht und eine Kleberschicht. Die Freisetzungsschicht ermöglicht eine saubere Trennung vom Prägedorn bei der Anwendung, während die Farbschicht das gewünschte metallische oder pigmentierte Finish liefert. Die Kleberschicht ist entscheidend für eine sichere Verbindung mit dem Substrat und sorgt für die Qualität und Haltbarkeit des Designs. Die Zusammensetzung dieser Schichten bestimmt das endgültige visuelle Ergebnis, was es wichtig macht, um die gewünschten ästhetischen Effekte zu erreichen.

Drucksystem und Präzisionsmechanismen

Das Drucksystem in einer Heißfolgepräse ist entscheidend für eine effektive Folgenübertragung und Präzision der Prägung. Genauere Mechanismen haben sich entwickelt, um diesen Prozess zu verbessern, was eine präzise und konsistente Anwendung auf verschiedene Größen und Formen ermöglicht. Neueste Fortschritte haben die Maschinen effizienter gemacht, was sowohl die Produktionsgeschwindigkeit als auch die Produktqualität verbessert. Durch die Optimierung der Druckmechanismen können Hersteller eine stärkere Kontrolle über den Präzessionsprozess erreichen, was zu weniger Materialverschwendung und einer besseren Konsistenz im Endprodukt führt. Produkte Diese Präzision ist essenziell für eine strenge Qualitätskontrolle in Hochvolumen-Produktionsumgebungen.

Schritt-für-Schritt Heißfolgepräzessionsprozess

Schritt 1: Erhitzen der Matrize, um die Folge zu aktivieren

Das Erhitzen der Matrize ist der entscheidende erste Schritt im Heißprägedurchlauf, um sicherzustellen, dass das Folienmaterial für den Transfer aktiviert wird. Temperatur-einstellungen müssen sorgfältig geregelt werden, da Variationen die Qualität des Endprodukts erheblich beeinflussen können. Eine zu niedrige Temperatur kann zu einem unvollständigen Folientransfer führen, während eine zu hohe Temperatur den Träger beschädigen kann. Konkrete Beispiele zeigen, dass eine Temperatur von etwa 250°F bis 400°F je nach verwendeten Material optimal ist. Die Dauer dieser Phase ist ebenfalls wichtig; ein schnelles Erhitzen kann zu thermischem Schock führen, während ein langsames Erhitzen zu ineffizienten Produktionszeiten führen kann.

Schritt 2: Ausrichten von Folie und Träger

Das Ausrichten der Folie und des Substrats ist eine kritische Phase, um einen erfolgreichen Transfer zu erreichen. Eine ordnungsgemäße Ausrichtung stellt sicher, dass das Bild oder das Design präzise übertragen wird, ohne Fehlpositionierungen. Technologische Hilfsmittel wie Führungsschienen und Lasersysteme sind entscheidend für die Verbesserung der Genauigkeit, insbesondere bei komplexen Designs. Trotz dieser technologischen Fortschritte können Herausforderungen wie Substratkurven oder komplexe Muster die Ausrichtung erschweren und erfordern qualifizierte manuelle Anpassungen, um die höchste Qualität des Transfersicherheitsstandards zu gewährleisten.

Schritt 3: Druck anwenden für den Transfer

Nach der Ausrichtung ist der nächste Schritt, Druck anzuwenden, um die Übertragung des Folienmaterials auf das Substrat zu erleichtern. Die richtige Anwendung von Druck ist entscheidend, um eine starke Haftung zwischen Folie und Material sicherzustellen. Forschung zeigt, dass optimale Druckeinstellungen je nach Substratmaterial variieren; zum Beispiel benötigen weichere Materialien möglicherweise einen geringeren Druck, um Schäden zu vermeiden. Daten deuten darauf hin, dass druckbedingte Mängel wie ungleichmäßige Haftung zu unzufriedenstellenden Ergebnissen führen können, was die Notwendigkeit präziser Kalibrierung unterstreicht.

Schritt 4: Verweildauer und Folienabhebung

Die Verweilzeit, der Zeitraum, in dem die beheizte Matrix den Substrat kontaktiert, spielt eine zentrale Rolle im Hot-Stamping-Prozess. Sie gewährleistet die vollständige Übertragung des Folienmaterials und muss daher sorgfältig gesteuert werden. Variationen der Verweilzeit können zu veränderten Qualitätsmerkmalen des Endprodukts führen – eine kürzere Verweilzeit kann unvollständige Bilder hinterlassen, während längere Zeiträume zu Überhitzung und Beschädigung des Substrats führen können. Um Verschwendung zu minimieren und eine vollständige Freisetzung der Folie sicherzustellen, müssen Betreiber die Verweilzeit auf Basis von empirischen Daten und Materialdetails kalibrieren, um einen hochwertigen Finish mit minimalem Materialüberschuss zu erreichen.

Mit Hot Stamping verträgliche Materialien

Papier und Karton für Werbeartikel

Das Heißfolienprägen ist auf Papier- und Kartonmaterialien hoch effektiv, was es ideal für die Erstellung von auffälligen Werbeartikeln macht. Die Technik bietet die Möglichkeit, den visuellen Reiz von Marketingmaterialien wie Broschüren, Visitenkarten und Verpackungen durch metallische oder holografische Oberflächen zu steigern. Verschiedene Gewichte und Arten von Papier können die Ergebnisse erheblich beeinflussen; zum Beispiel hält schwereres Karton das Folienmaterial besser, während texturiertes Papier eine präzisere Druckanwendung erfordern kann, um eine perfekte Übertragung sicherzustellen. Erfolgreiche Kampagnen nutzen oft den Reiz von heissgeprägten Produkten, um die Aufmerksamkeit der Konsumenten zu erregen und das Unternehmensimage zu stärken.

Kunststoffe in Elektronik und Medizingeräten

Das Heißprägen wird zunehmend zur Markierung und Verzierung von Kunststoffen in den Elektronik- und Medizingeräteindustrien aufgrund seiner Dauerhaftigkeit und ästhetischen Ansprechens verwendet. Verschiedene Kunststoffe wie ABS, Polycarbonat und Polypropylen reagieren gut auf den Heißprägprozess, wodurch robuste und funktionelle Designs entstehen, die regelmäßigen Gebrauch und Reinigung standhalten können. Branchenstandards wie UL und ISO helfen dabei, die Anwendung des Heißprägens in diesen Sektoren zu regeln, um Kompatibilität und Sicherheit sicherzustellen. Die Technik ist dafür bekannt, dass sie das Produktbranding und die Personalisierung verbessert und eine dauerhafte Markierungslösung bietet, ohne die Beständigkeit von Elektronikartikeln und Medizingeräten zu beeinträchtigen.

Leder und Stoff für Luxusgüter

Leder und Stoff sind beliebte Untergründe für Heißstempeln aufgrund der Fähigkeit dieser Technik, die Ästhetik und das Branding von Luxusgütern zu verbessern. Diese Methode bietet Marken eine Möglichkeit, Logos, Produktinformationen und dekorative Elemente auf eine visuell ansprechende Weise hinzuzufügen. Techniken wie kontrollierte Temperatur- und Druckanwendung sind entscheidend, um empfindliche Materialien nicht zu beschädigen, während gleichzeitig die Qualität des geprägten Designs gewährleistet wird. Luxury-Marken nutzen Heißstempeln häufig, um ihre Produkte zu differenzieren und durch detaillierte Designs einen exklusiven Touch zu Produkten wie Handtaschen, Geldbörsen und Bekleidungsstücken hinzuzufügen.

Vorteile der Verwendung von Heißstempelmaschinen

Dauerhafte, fadenfeste Oberflächen

Heißstanzmaschinen erzeugen Oberflächen, die für ihre Haltbarkeit und Farbfestigkeit bekannt sind. Diese Oberflächen werden durch einen einzigartigen Prozess erreicht, bei dem Bilder thermisch auf Substrate gefügt werden, um sicherzustellen, dass sie jahrelang der Belastung standhalten, ohne zu verschlechtern. Statistiken untermauern diese Reputation noch weiter, indem sie herausstellen, dass heißgestanzte Artikel bis zu 50 % länger ihre Lebhaftigkeit bewahren als Produkte, die mit anderen Verfahren verarbeitet wurden. Diese Eigenschaft macht das Heißstanzverfahren ideal für Anwendungen, bei denen Langlebigkeit entscheidend ist, wie etwa für Außenschilder, die widerstandsfähige Oberflächen benötigen, die strengen Wetterbedingungen trotzen, während sie ihre Lesbarkeit beibehalten.

Hochwertiger ästhetischer Reiz

Das Heißfolienprägen steigert erheblich den visuellen Reiz von Produkten, indem metallische und lebhafte Folien angewendet werden, die einen hochwertigen Finish liefern. Diese Methode wird insbesondere in Branchen bevorzugt, in denen ästhetische Qualität von entscheidender Bedeutung ist, wie bei Luxusgütern oder Auszeichnungen, wo aufmerksamkeitsheischende Designs für die Marktaufnahme entscheidend sind. Designer loben oft die Wirkung des Heißfolienprägens, da es ihren Kreationen eine einzigartige Stufe an Eleganz und Attraktivität verleiht, was die Wahrnehmung und Nachfrage der Verbraucher positiv beeinflusst.

Anpassung für Markenbildung und Sicherheit

Die anpassbare Natur des Heißprägens bietet einzigartige Möglichkeiten für Markenbildung und Sicherheit. Marken nutzen diese Funktion, um maßgeschneiderte Designs zu erstellen, die ihre Produktsichtbarkeit und -identität erhöhen. Darüber hinaus spielt das Heißprägen eine zentrale Rolle bei Maßnahmen gegen Fälschungen, indem es sichere Verpackungen mit schwer nachzubildenden charakteristischen Merkmalen wie Hologrammen oder einzigartigen Markenzeichen verstärkt. Die erfolgreiche Integration dieser Funktionen hat dazu geführt, dass zahlreiche Marken das Heißprägen als verlässliche Methode zur Sicherung ihrer Produkte und Stärkung ihrer Marktposition übernommen haben.

Häufig gestellte Fragen

Welche Materialien können beim Heißprägen verwendet werden?

Heißprägen kann auf verschiedene Materialien angewendet werden, einschließlich Papier, Karton, Plastiken wie ABS und Polycarbonat sowie Textilien wie Leder und Stoff. Jedes dieser Materialien bietet eigene Charakteristiken, die den Heißprägprozess beeinflussen.

Welche sind die gebräuchlichen Anwendungen der Heißprägtechnologie?

Das Heißprägen wird häufig in der Verpackungsindustrie für Etiketten und Marken, im Automobilsektor für die Kennzeichnung von Teilen und in der Elektronikindustrie für die Beschriftung von Komponenten verwendet. Es ist auch in Luxusgütern verbreitet, um dekorative Designs hinzuzufügen.

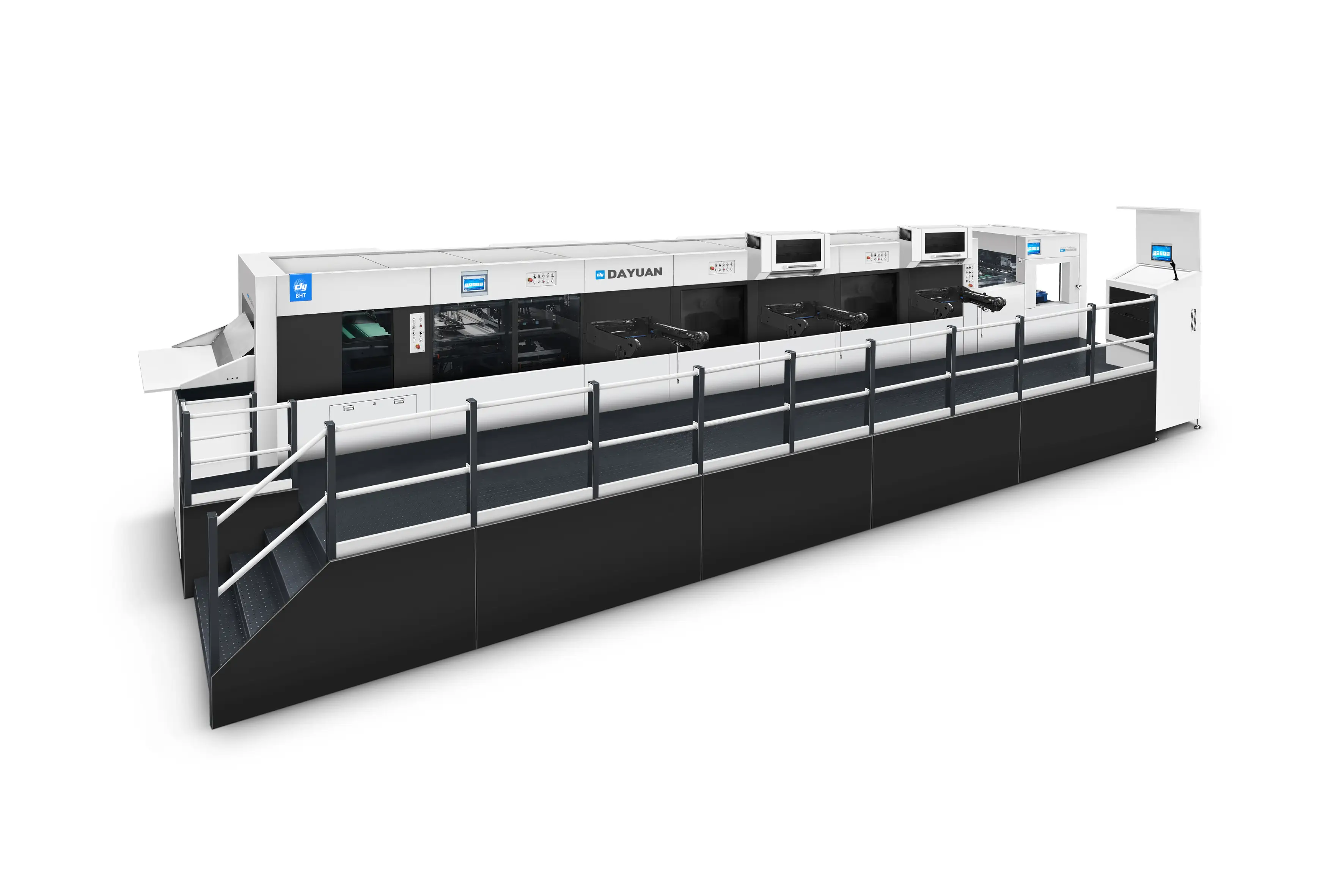

Wie hat sich die Technologie für Heißprägmaschinen entwickelt?

Heißprägmaschinen haben sich erheblich von manuellen zu automatisierten Systemen entwickelt und verfügen über fortschrittliche Temperaturen- und Drucksteuerungen. Diese Verbesserungen haben die Effizienz, Präzision und das Anwendungsspektrum der Heißprägtechnologie gesteigert.

Welche Herausforderungen gibt es beim Heißprägen auf gekrümmten Oberflächen?

Herausforderungen bei gekrümmten Oberflächen sind die Erreichung eines gleichmäßigen Drucks und die Verhinderung von Folienverzerrungen. Technologische Fortschritte wie flexible Stempel helfen dabei, diese Probleme zu lösen und ermöglichen ein erfolgreiches Heißprägen auf solchen Oberflächen.